射出成形機とは

射出成形は,高熱のシリンダーによって加熱溶融させた原料を金型内に流し込み,冷却・固化させることで成形品を製造していく方法である。

我々が日常的に目にする,家電製品や電子機器,自動車などの部品に射出成形されたプラスチック製品が広く使用されている。

複雑な形状の大量生産にも適し,軽さや強度,耐熱性,透明性などの性能も向上し,成形加工分野の一翼を担っている。

射出成形機は,現在,油圧式(写真1),電気式(写真2),ハイブリッド式(写真3)の3つに大きく分けることができる。

写真1 油圧式射出成形機

写真2 電気式射出成形機

写真3 ハイブリッド式射出成形機

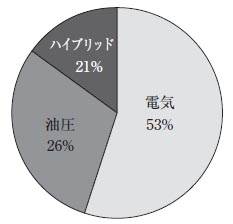

一般的なそれぞれの特長と,市場占有率を表1,図1に示す。

|

表1 射出成形機の各タイプ別の特長

|

図1 射出成形機 各タイプ別の市場占有率(日精樹脂)

射出成形機の工程と構造

射出成形機の工程は,ホッパー(材料入り口)からプラスチック材料を投入する。この時材料は粒の状態で投入される場合が多い。次にシリンダー(加熱筒)の中に送り込まれ溶解された原料はドロドロの状態になり,強い圧力をかけることで金型に射出し,冷えて流れなくなるまで加圧される。

金型へ注入された材料は固まるまで冷却され,成形品を取り出す。これが繰り返され,同製品を大量に生産する仕組みである。

射出成形機には横型と縦型があり,横型の特長は大型機でも機高が低く,設置面(工場の高さ),原料供給面,機械の保守面でメリットがある。また,ロボットを付属せずに自動運転を行うこともできる。縦型の特長は,据付面積が狭くて済み,設置面のメリットや,金型表面が上向きなので,インサート成形を容易に行え,インサートした部品の位置決めが容易などの特長がある。

故障トラブルの原因と対策

油圧式成形機の故障トラブルの内訳は大別して,電気系統,油圧系統,メカ系統の3つに分けることができる。中でも作動油温度が高いことに起因するトラブルは,油圧系統だけでなく電気系統にも多い。

射出成形機は24 時間連続運転が当たり前であり,通常は機械をランニングさせながらの保守管理となる。必然的に設計時から,メンテナンスフリーに近い状態で機械は作られていることから,作動油の管理をしっかりやっていくことが故障トラブルの回避につながっていく。その中でも油温管理は非常に重要なポイントである。射出成形機は構造上,速度と圧力を制御する使われ方をする機械であり,熱の発生が他の機械と比較して多い。したがって,冷却システムが十分でないと,それが作動油の油温上昇の原因となり,作動油の劣化,またはシール,ゴムホースの早期劣化なども引き起こし,機械の故障要因になるだけではなく,成形品の安定性にまで影響を及ぼすこととなる。

作動油の温度管理は,通常熱交換器を介して行われており,油温を40~35℃の適正温度に保つことが重要である。

冷却設備は一般的にクーリングタワーやチラー水を使用している。

もう1つの対策は,作動油の汚染劣化を防ぐことである。使用油の汚染要因は,設備から発生する摩耗粉,鉄さびなどによる汚染や,成形工場内に浮遊する成形材料,土埃などの塵埃であるが,その侵入を防ぐことは困難なため,定期的な管理が必須である。

残念なことに,実際に機械を動かしているユーザー側は使用油の温度管理や汚染管理の重要性を認識していないケースが多い。昨今は,成形機メーカー側が浄油機をオプションとして付け,清浄管理をユーザーに促す例も増えてきてはいるが,全体の中では稀なケースである。

省エネ面などに長け,飛躍的に普及した電気式成形機の場合は,機械内で使用されるグリースの管理が重要となってくる。グリースに関するトラブル例としては,グリースカートリッジ交換の際のエアの混入によるトラブル,自動給脂装置の故障,機械メーカー推奨以外のグリースを選定したことによるトラブルなどが挙げられる。

ハイブリッドタイプの特長

電気式成形機が普及する一方で,油圧式の成形条件の出しやすさや,メンテナンスフリー,直圧式型締め機構などの特長から油圧式成形機へのニーズも根強かった。

そこで近年,油圧式と電気式の両面の特長を併せ持つハイブリッドタイプの射出成形機が日精樹脂工業から発売され,販売台数を伸ばしている。

日精樹脂工業製のハイブリッド式射出成形機(写真3)は,電気式並みの省エネ効果を実現しつつ,超低速,高圧機能を備えている。さらに作動油の油温上昇も抑えることで,故障件数の減少,成形品の安定にまで寄与する。

まとめ

今後も環境対策が設備導入の重要な決め手であり,同時に高付加価値生産の担い手となる設備が求められる状況にある。これらの要求に応えるためには,環境だけでなく設備にもやさしい油剤の開発がポイントとなる。また,併せてユーザーの保守管理の重要性を,機械メーカー,油剤メーカー,油剤の販売側,ユーザーが一体となり,潤滑管理を認知させていくことが急務である。

潤滑管理を積極的に行うことで,故障トラブルの減少,成形品の安定性が経営的にもメリットとなり大変有意義なものとなるであろう。

本稿をまとめるにあたり,日精樹脂工業(株)の皆様にご協力頂きました。この場を借りて感謝の意を表します。