- Q1.熱処理油にはどのような性能が求められ,そのために一般的にはどのような添加剤が用いられますか。また,その効果や今後の動向についても教えて下さい。

- Q2.熱処理油の管理技術について,補給や交換の基準なども交えて教えて下さい。

- Q3.熱処理油は精製度が高い基油の使用が望ましいとされていますが,高度水素精製基油を使用した場合,性能的に向上するのですか。また,最近の熱処理油の動向なども教えて下さい。

熱処理油はあらゆる産業にて使用されている金属材料部品の強度を高めるために行われています。最近は環境保護の観点から自動車をはじめ各部品の小型軽量化,高強度化を目的に,熱処理材料の見直しや熱処理歪み低減等の検討が行われています。熱処理油は鋼の組織がオーステナイト領域まで加熱(850℃以上)した処理物を急冷して硬くする時に使用される冷却剤の一つで,適正な冷却効果を有することが要求されます。処理物(鋼)は加熱,急冷することでマルテンサイト組織を生成し非常に硬くなりますが,同時に熱歪み,変態歪みも生じ,形状が処理前の状態からわずかに変化します。適正な冷却効果とはこの歪みも抑制できることで,それぞれの熱処理油の持つ冷却特性を十分に把握することが大切です。また,使用時の油剤温度や油槽内の撹拌,処理物のセット方式も冷却効果に大きく影響します。油剤の特性と併せて考慮が必要な因子です。本稿ではこれら熱処理油の冷却特性について,油剤組成との関係の基本を述べます。

Q1 熱処理油にはどのような性能が求められ,そのために一般的にはどのような添加剤が用いられますか。また,その効果や今後の動向についても教えて下さい。

1. 熱処理油の種類

熱処理油はJIS K 2242で規格されています。油剤の使用温度での冷却能力で分類しており,1種はコールドクエンチ油で冷却性が高く硬化し難い処理物の処理に利用し,2,3種はマルクエンチ油で冷却性が低く歪みを抑制したい処理に使用します。(表1)

|

表1 熱処理油の種類(JIS K 2242)

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

各油剤メーカーはこれをベースに冷却性能,光輝性能,酸化・熱安定性能を付与させて種々の油剤を開発しています。(表2)

|

表2 熱処理油のタイプと用途例

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

特に最近は歪み低減を目的とした高油温(150~200℃)で使用できる熱処理油,処理物の美観を重視した光輝熱処理油,火災安全性を考慮した高引火点油,後処理での洗浄効率の良い耐酸化性に優れた熱処理油等のニーズが高まっています。また,水溶性焼入れ液については処理物の低合金化による冷却性の向上や火災対策を目的に採用が増えてきています。

2. 熱処理油の冷却性

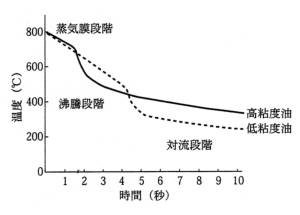

熱処理油はJISで規格された銀棒試験片での冷却過程で示すと図1のとおり,(1)蒸気膜段階 (2)沸騰段階 (3)対流段階を経て加熱された処理物を冷却します。

図1 熱処理油の冷却過程(JIS冷却曲線)

蒸気膜段階は処理物の表面温度が高いために油剤の蒸気圧が非常に高く処理物が蒸気層で覆われた状態で,油剤が直接処理物と接触できず冷却がゆっくりした状態です。沸騰段階は蒸気膜が崩壊後,油剤が直接に処理物と接触して核沸騰が起こる冷却が最も早い領域です。対流段階は処理物温度が油剤の沸点以下に冷却され,油剤の対流のみで冷却されるため最も遅い領域です。蒸気膜段階から沸騰段階に移行する温度を特性温度,その時間を特性秒数といいます。一般に冷却性の高い熱処理油とは,蒸気膜段階の時間が短くて速やかに沸騰段階に移行し(特性秒数が短い),沸騰段階から対流段階への移行温度が低い(対流段階開始温度が低い)油剤のことをいいます。

これらの冷却過程は熱処理油の組成(基油,添加剤)によって決定されます。一般に基油は冷却特性の骨格となる部分で,添加剤はそれを補う役目を果たしています。表3に基油の組成と冷却特性を示します。

|

表3 熱処理油の組成と冷却特性

|

|||||||||||||||||||||||||||||||||||||||||||||||||

低粘度油(基油A)は沸点が低いために対流段階開始温度が低く,処理物に硬い硬度を得ることができます。(コールドクエンチ油) 高粘度油(基油C)は沸点が高く対流段階開始温度が高いので処理物のマルテンサイト変態領域をゆっくり冷却できるので歪み抑制を重視した処理に適しています。(マルクエンチ油) また,基油Bは低粘度油と高粘度油を配合し,ある程度の硬度と歪み抑制を持つ油剤(モディファイドマルクエンチ油)です。

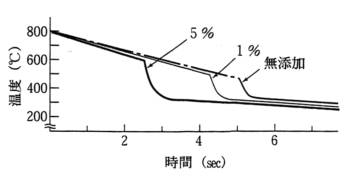

次に添加剤の冷却性に与える効果について述べます。冷却性向上剤は基油が持つ冷却性で不足する部分を補う目的で使用されており,市販されている熱処理油で最も多いのが蒸気膜破断剤の配合です。基油Aのような低粘度油は低沸点のため蒸気膜段階の時間が長く冷却を阻害します。そこで,高分子化合物を数%添加することで,高温の処理物表面での凝縮作用を持たせ,蒸気膜を破断し冷却を速める(早く沸騰段階に移行する)ことができます。(図2)

図2 アスファルテン添加油の冷却曲線

850℃以上に加熱された処理物(鋼)は400℃付近までをゆっくり冷却すると,比較的柔らかいフェライトやパーライト組織が生成してしまい,硬さが得られません。炭素鋼(SC材)等は合金鋼に比較してこの傾向が強く,したがって冷却がゆっくりである蒸気膜段階領域を短くすることは重要なポイントとなります。

また,添加剤のもう一つの効果として,対流段階開始温度を下げる目的で界面活性剤を使用する場合があります。これは基油Cのような高粘度油において冷却性を高めたい場合に配合します。自動車のミッションギヤー等は処理物表面の硬さとねばり強さが同時に要求されるため浸炭焼入れを実施し,冷却は歪みを抑えるために一般にマルクエンチ油を使用します。この時,形状が大きく肉厚部の多い処理物は表面部に比較して内部が遅れてゆっくり冷却されるため,硬度不足が発生しやすくなります。そのため対流段階開始温度を添加剤の配合で低くしてやり,内部の硬度不足を解消することができます。

熱処理油は油温が常時高く,かつ高温の処理物が投入される過酷な状態で使用されます。したがって,添加剤の配合は使用に伴い消耗や変質を生じやすいため,それによる冷却性の変化を管理することが重要です。

3. 熱処理油の酸化および熱安定性

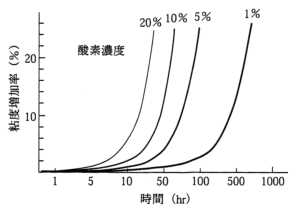

図3 酸化に及ぼす酸素濃度の影響

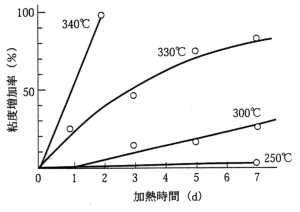

熱処理油の安定性は油剤自身が持つ性能以上に熱処理炉の油槽構造に影響することが非常に大きくなります。油面が空気と接触するピット炉や連続メッシュベルト炉等の開放油槽は酸素と油剤成分が反応して酸化劣化物を生成しやすくなります。一方,不活性ガス雰囲気下のバッチ炉等の密閉油槽では酸化劣化物の生成が比較的少なくなります。開放油槽で使用する油剤には優れた酸化安定性を持たせることはもちろんですが,油槽内での撹拌等による空気の噛み込みの防止が油剤寿命に左右するので注意が必要です。(図3) また,熱分解は開放油槽,密閉油槽ともに起こる現象で,冷却過程の中で高温の処理物と接触する時間の長い対流段階領域で発生しやすくなります。特に熱処理油に使用の鉱物系基油は330℃付近以上になると熱分解が起こりやすくなります。したがって対流段階開始温度が400℃以上のマルクエンチ油にはより高い熱安定性が要求されます。(図4) 酸化や熱分解を抑制する添加剤が用いられています。

図4 減圧密閉系における油の熱分解

4. 熱処理油の光輝性

光輝性とは処理物表面の光沢,清浄性を熱処理前後で変えることなく保つ能力のことで,処理物の商品価値を高める重要な因子です。光輝性に影響する要素としては熱処理油自身の性能と加熱炉の雰囲気,処理条件(油温,撹拌,処理物の材種),前工程の状況(切削油の付着等),油槽内への水分の混入等外部に起因するものがあり,それぞれの対策が必要です。(表4)

|

表4 光輝性に影響する要因

|

処理物の光輝不良にはいくつかの形態があります。軸受鋼に使用されるSUJ2のようなCrを含む処理物は熱処理時に厚みの酸化被膜を形成し全体に薄黒くなりやすいものです。開放油槽で酸化劣化した油剤は生成した劣化物が付着して流れ模様の変色が起こりやすいものです。肉厚の違う部位を有する処理物は熱移動の多い薄肉部や端部で油剤の酸化重合による変色があります。このような現象に対する油剤自身の対策としては,処理物表面への反応膜を形成することで鋼の触媒作用を抑制する光輝剤の添加や酸化および熱安定性を向上させることで対応しています。

Q2 熱処理油の管理技術について,補給や交換の基準なども交えて教えて下さい。

熱処理工場では処理物の品質向上のために,炉の加熱室の温度分布や雰囲気ガスの状態,焼入油槽内の油温や撹拌の状態を制御盤で管理しています。熱処理油は定期的(通常は半年から1年)な試験室での分析にて性状や冷却性能の変化を経時的に把握することで,処理物の仕上がり(硬度,歪み,外観)との関係の確認や油剤自身のメイクアップ,交換時期の判断を実施しています。また,冷却特性については現場で簡易的に測定できる機器も出てきていますが,測定精度の問題でまだまだ課題が多くあります。熱処理油は適切な条件下で使用し管理すれば長く使用が可能ですが,操業上種々のトラブルが多く油剤に負担のかかることが多いのが実情です。ここでは実機炉での問題と対策,油剤の管理基準について述べます。

5. 冷却性の管理

熱処理の冷却トラブルには種々のものがありますが,その中でも硬度不足や冷却ムラによる歪みトラブルは熱処理油の性状変化に起因することが多くあります。冷却性の変化はJIS銀棒試験にてチェックし,性状変化と併せて原因を究明し対策を講じることが重要です。マルクエンチ油での異種油(低粘度油)の混入は粘度や引火点が低下し,対流段階開始温度が下がるため冷却性が高くなり,処理物の歪みや割れの原因となります。熱劣化によって油剤中に軽質分が生成すると同様の現象が起こります。また,コールドクエンチ油での酸化や熱劣化は添加剤(蒸気膜破断剤)の消耗で蒸気膜段階が長くなるため,冷却不良による処理物の硬度不足の原因となります。その他,撹拌の変化も冷却性を大きく左右するので注意が必要です。一般に冷却性の管理基準はH値(焼入強烈度)にて±10%を目安としています。

6. 光輝性の管理

熱処理油の使用に伴う処理物の光輝不良は,油剤の酸化劣化や水分混入による影響が大きいものです。酸化劣化は前述したように油槽内での撹拌機等による空気の噛み込みが原因であり,また性状も変化するため冷却性にも影響を与えます。水分混入は処理物表面にブルーの酸化被膜を形成し(テンパーカラー)光輝性を悪くするばかりでなく,油剤自身の劣化の促進,油槽内での発泡や突沸,焼き割れの原因にもなるため最善の注意が必要です。水分管理の目安としては200ppm以下が安全と判断されています。水分の混入経路としては油温コントロール用の冷却水配管からの漏れや雨水の浸入がありますが,万が一水が混入した場合には,油槽内を開放状態にして100℃以上の油温で数時間放置することで水分を除去することが効果的です。ただし,焼入れ油には水は200ppm程度以下しか溶解しないため,油中水分量が200ppm程度の場合も油槽の底に水が滞留している場合があるので,油槽底部から採油しその有無の確認が必要です。油槽底部に溜まった多量の水は全量更油による除去が必要です。

7. 定期分析項目と管理基準値

熱処理油の分析は使用する炉の状況によって必要項目と分析期間を決定することが大切です。表5にコールドクエンチ油とマルクエンチ油の管理項目とその意義をまとめました。各項目の管理値はあくまでも目安であり,実操業での処理物の仕上がり状況と相対させながら,管理していることが重要と思われます。

|

表5 熱処理油の管理項目と意義

|

|||||||||||||||||||||||||||||||||||||||||

Q3 熱処理油は精製度が高い基油の使用が望ましいとされていますが,高度水素精製基油を使用した場合,性能的に向上するのですか。また,最近の熱処理油の動向なども教えて下さい。

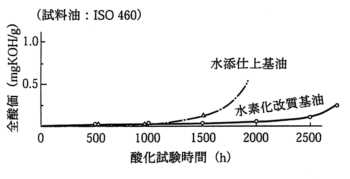

図5 基油の違いによる酸化寿命

熱処理油の基油の役割は先に述べた通りです。高度水素精製基油は酸化防止効果が高くスラッジの生成が少ないため,開放油槽で使用する光輝熱処理油等に採用されています。(図5)また,最近の熱処理工場では環境対応として油煙,臭気などの防止改善に取り組んでおり,精製度の高い不純物の少ない基油を使用した熱処理油を採用することはより環境にやさしい方向にあると考えます。

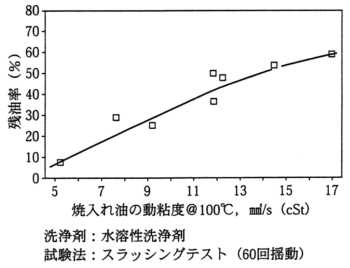

さらに,熱処理前後の洗浄には従来から1,1,1-トリクロールエタンやトリクロロエチレンが使用されていましたが,オゾン層破壊問題や人体に対する毒性が強いことから,炭化水素系洗浄剤,水溶性アルカリ洗浄剤に代わりつつあります。これら代替洗浄での効率は,熱処理油の酸化・熱安定性能に大きく影響し(処理物に付着する熱処理は劣化するほど落ちずらい),洗浄工程の面からも熱処理油の性能向上が求められています。(図6)

図6 焼入れ油の粘度と洗浄性の関係