給油・給脂装置の種類と特長,給油・給脂装置のトラブルとその影響などについて解説する。

はじめに

近年は機械設備の高速化,自動化,無人化が進み,連続した生産ラインの導入も盛んである。このような機械設備に不測の事態,精度低下等が発生したならば,修理費はもちろんのこと,機械設備の停止に伴う経済的損失は莫大なものとなる。

機械設備のトラブルには潤滑不良が係わっていることが多く,設備保全上のトラブルを回避するためには潤滑油剤を適正に選定・使用する潤滑管理が大切になっている。その中でも給油・給脂の管理は重要な項目の一つとして考えられており,潤滑個所に適正な油量を適切な間隔で給油することは機械設備の状態を良好に保つ秘訣である。

そこで本稿では給油・給脂装置の概要を紹介する。

1. 給油・給脂装置の種類と特長

給油・給脂装置には大別して潤滑油を少量ずつ摩擦面に供給し,摩擦面を潤滑し終わった油は給油装置に戻らず,装置外に出されてしまう全損式と,一度摩擦面を通過した潤滑油を回収して繰り返し使用する循環式とがある。

全損式は潤滑油の供給量が必要最低限なため,低中速,低中荷重の条件で使われることが多い。また,軸受へのグリース充填など,グリースの充填に使用される。一方,循環式は比較的多量の潤滑油を供給することができるため,冷却効果が期待でき,高速・高荷重の条件下でも使用可能である。

主な種類を以下に,各装置の特長・注意点を表1に示す。

(1)全損式

1. 集中給油装置

1台のポンプ・分配弁・制御装置で適量を正確な間隔かつ一定圧で複数個所に供給できる装置。最近では供給量の精度などの他に,廃棄物の削減,作業効率の向上を目的に,使用後の容器へのグリース残りの少ないものが求められる傾向にある。

2. オイルミスト給油装置

オイルミスト発生器で圧縮空気によりオイルをミスト化し,空気とともに配管を通して給油する装置。

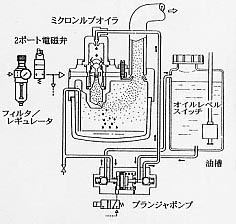

また,最近では定量インジェクションポンプより圧送されたオイルを圧力エアーにより装置内でミスト化し,配管を通じて潤滑個所に圧送,先端ノズルで油膜となる湿ったミストに変換して最適極微量油量を供給する間欠オイルミスト(図1)などの方法もある。この方法では従来のオイルミスト給油に比較し,a.デジタルに油量を調整可能,b.微小油量の調整が比較的簡単,c.外的条件(圧力,気温,粘度,オイルレベル)の変化に影響を受けにくい,d.ストレイミスト(大気中に放出されるミスト)が少ないなどの利点がある。

図1 間欠オイルミスト装置*1

3. オイルエア給油装置

連続した圧縮空気の流れの中へ定量のオイルを間欠的に供給し,油適状態で摩擦面に供給する装置。オイルミスト方式の場合,ミストになりやすいオイルが必要となるが,オイルエア方式の場合は,オイルの選定が粘度だけで可能である。一方で,高圧であるためエアーの消費量が多くなるなどのデメリットもある。

4. 自動給脂装置(グリースカップ)

視滴形・びん形給油器の細孔から一定油量を常時供給する装置。給脂するためのピストンを動かす方式としてガス圧を利用するものとバネを利用するものとがある。グリースカップではグリースの再充填ができず,使い捨てタイプが多かったが,最近では廃棄物の削減の点からも再充填により,繰り返し使用できるタイプもある。この場合,単に廃棄物の削減だけでなく,使用可能なグリースをある程度自由に選定できる点もメリットである。

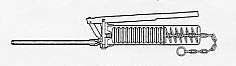

図2 グリースガン*1

5. グリースガン(図2)

手動式(レバータイプ)とハンドタイプがあり,いずれも携帯式で持ちやすく油筒のキャパシティは80~400gが一般的である。以前は油筒にグリースを手詰めで行っていたが,今では作業者がグリースに触れることを嫌がることと,効率化を図ること,衛生上の面からカートリッジタイプのグリースを使用することが多く,簡単にグリースを挿入し,終了後カートリッジは小さくまとまり廃棄できるようになっている。なお,手動式は文字通り手動で行う方法,ハンドタイプは動力源としてAC100V・24V・バッテリー式・エア駆動式を使用する方法である。

(2)循環式

潤滑油をポンプで圧送し,給油個所へ直接または分配機能を持った機器を介して連続的に送油,循環させ繰り返し給油する装置。

|

表1 給油・給脂装置の特長と注意点

|

2. 給油・給脂装置のトラブルとその影響

給油・給脂のトラブルの原因とその影響を表2に示す。表2は集中給油装置での例であるが,他の方法についても同様のことが考えられる。

一般に給油・給脂装置のトラブルで最も多い原因の一つとして,グリースまたはオイル中への異物の混入が考えられるが,密閉された機器や配管経路では異物が混入するところはなく,主にポンプタンクへの潤滑剤の補給の際に異物の混入が生じている。最近では市販のペール缶に直接集中給油装置のポンプを取り付けるタイプやグリースガンで使用されるカートリッジグリースなどタンクへの補給作業の改善策なども検討されている。また,集中給油装置などでのフィルター設置など,オイルでは混入した異物の影響を排除することも重要となる。

|

表2 給油・給脂のトラブルの原因と影響*1

|

おわりに

最近では工場での効率化が最重要課題となっている中,設備保全上のトラブル回避は必須のものとなっている。そのためにも,設備毎に最適な給油・給脂装置を選定し,装置自体のトラブルを回避することが重要となる。

<参考文献>

*1 潤滑経済 1999.11(No.404)