写真1 パネルディスカッションの様子

2月15日(木)には,「産学連携トライボロジーコーナー」とのコラボレーションセミナーとして,東京理科大学の佐々木 信也 教授をモデレータとして招き,トライボロジー分野におけるオープンイノベーションの取り組みについて,パネルディスカッション「トライボロジーにおけるオープンイノベーションの課題と将来」が開催された(写真1).

オープンイノベーションとは?

“オープンイノベーション”は,ハーバード・ビジネス・スクールのヘンリー・チェスブロウ助教授によって提唱された概念で,「イノベーションを起こすため,企業は社内資源のみに頼るのではなく,大学や他企業との連携を積極的に活用することが有効である.(出典:Wikipedia)」と定義されている.

トライボロジーにおいて大学や他企業との連携を積極的に活用しイノベーションを起こすことは可能なのだろうか?

パネルディスカッションでは,素材・固体潤滑,表面処理,試験機など異分野・異業種のトライボロジーの専門家を招き,トライボロジーにおけるオープンイノベーションについて,その課題と将来が討議された.

異分野・異業種が融合してイノベーションを引き起こす

パネルディスカッションのモデレータを務める佐々木 氏は,「異分野・異業種が融合してイノベーションを引き起こす共創や連携の仕組みが今後の重要な鍵である」と述べ,トライボロジーを取り巻く特有な背景と今後の方向性について以下のように説明している.

「機械製品の耐久性や信頼性にはトライボロジー特性が大きく関与し,これからの“ものつくり”においてもトライボロジーが重要な役割を担うことに変わりはありません.ところが,企業においては,独立したトライボロジー関連部署はむしろ減りつつあるのが現状です.これはトライボロジーが係る技術課題が広範にわたり,またその専門性も学際領域と呼ばれる複数の科学・技術分野にまたがることに原因があると考えられます.

一つの企業でトライボロジー全般を総合的に取り扱うのが難しい状況を考えると,普遍的な共通部分は産学協同して研究開発を行い,そのベース技術の上に各企業が独自の技術開発を効率よく実施することも真剣に議論されるべき時代になっていると思われます.また,産学および産産の異分野・異業種が融合してイノベーションを引き起こす共創や連携の仕組みの構築と活用こそが,今後の技術競争力維持のための重要な鍵を握るものと考えられます.(出典:パネルディスカッション資料集)」

トライボロジーで,異分野・異業種が融合し共創や連携の仕組みをどのように構築できるのか?仕組み構築を阻害する課題は何か?パネルディスカッションでは,“官”から産業技術総合研究所,“産”から素材・固体潤滑,表面処理,試験機などの異分野・異業種8社のトライボロジーの先端企業がパネリストとして参加し,現在進められている産学連携のプロジェクトの紹介などを含め,産官学で討議を行った.パネリストとして参加した企業のプロフィールを以下にご紹介するが,同じトライボロジー分野といっても各社が取り扱う製品やサービスは,違った用途や製品の優位性は異なっている.

モデレータ

佐々木 信也 氏(写真2)(東京理科大学 工学部 機械工学科 教授)

1962年生まれ.東京工業大学大学院修了.同大学にて工学博士取得.産業技術総合研究所を経て,東京理科大学工学部機械工学科教授.東京理科大学トライボロジーセンター長として産学連携研究を推進.表面テクスチャ,トライボ化学反応,ナノ物性評価,3DプリンタによるAM法などの研究開発に従事.他に日本機械学会,応用物理学会,表面科学会,表面技術協会などに所属.

写真2 佐々木氏

パネリスト企業・パネリスト(企業名五十音順)

株式会社アントンパール・ジャパン グウェン・ボロレ 氏(写真3)

アントンパールは,高精度のラボ装置およびプロセス測定システムを開発,製造,提供しています.密度測定,濃度測定,CO2測定,粘弾性測定の分野において世界をリードする企業です.トライボロジーの分野では,機械的物性評価試験機(2013年の合併以前はCSM製品)が知られています.日本では,東京と大阪に拠点があり,製品に関するサポートを提供しています.

写真3 グウェン氏

協和界面科学株式会社 亀井 真帆 氏(写真4)

摩擦計,接触角計,表面張力計,ゼータ電位計,引張試験機,曇り評価試験機等界面科学測器の専門メーカーです.ウエットコーティング工程における諸問題に,表面・界面現象を総合的に捉えた視点からお客様の問題解決を支援します.当社は昨年,創立70年を迎えることができました.これからも学術・産業の発展に貢献いたします.

写真4 亀井氏

三洋貿易株式会社 國井 卓人 氏(写真5)

弊社ではトライボロジーを取り扱い30年近くの歴史があります.現在はFalex社,Phoenix Tribology社,StramaMPS社,Rtecinstruments社等の材料評価に必要なあらゆる接触形態をシミュレーションした摩擦試験機を取り揃えております.当社が販売した製品は,カスタマーサポートセンターがご要望に応じた改造,修理はもちろん,設置・移設点検・校正,オーバーホールに対応します.海外メーカーのトレーニングを受けた技術者が常駐しており,迅速なサービス体制を整えています.

写真5 國井氏

新東科学株式会社 北田 鴨也 氏(写真6)

弊社ブランドである『HEiDON』は,創立者である野村益平が丁稚時代に付いた呼び名『平どん』から名付けられました.ドイツ語のような語感ですが,メイドインジャパンです.製品開発,品質管理に必ず問題となるのが,摩擦摩耗の問題です.弊社では摩擦摩耗試験機を幅広くラインナップして,ユーザーの様々なご要望にお応えしています.また,製品販売ではなく受託試験も行っています.

写真6 北田氏

株式会社東陽テクニカ 山下 泰久 氏(写真7)

東陽テクニカは分析機器・計測機器を扱う専門商社です.ナノインデンター(薄膜硬度計)や走査型プローブ顕微鏡をはじめとするトライボロジー特性と密接な関係がある材料表面の機械特性評価装置機器を20年以上にわたり国内で販売しております.国内での販売のみに留まらず,国内におけるデモンストレーションや修理サービス,基礎セミナーなどを提供しており,“海外製品”でも安心してお使い頂けるよう取り組んでおります.

写真7 山下氏

東レ・ダウコーニング株式会社 深町 顕弘 氏(写真8)

MOLYKOTE™特殊潤滑剤は誕生70周年を迎えました.二硫化モリブデンの商業化からスタートしたMOLYKOTE製品は,汎用の潤滑剤にはない,高温から低温での耐荷重性,摩耗防止を実現.一般工業用途では,工作機械などの機械部品組み立て時のかじり防止やなじみ運転など,工場の装置・機械の保守保全や修繕用途などで活躍しています.

写真8 深町氏

パーカー熱処理工業株式会社 庄野 明 氏(写真9)

弊社は,金属熱処理に関わる薬剤,設備装置の製造販売,熱処理加工を生業としたパーカーグループの一員であり,昨年創立60周年を迎えました.販売アイテムであります振動摩擦摩耗試験機SRV® 5は全世界で360台を納入し,多くの企業や研究機関にて性能評価に活用頂いております.

写真9 庄野氏

ブルカージャパン株式会社 鈴木 大輔 氏(写真10)

ブルカーは創業55年を迎える最先端分析機器メーカーです.製造ラインごとに事業部を構成しており,様々な分析機器の販売・アフターサービスを提供しております.トライボロジーの分野では,多目的な材料試験に対応するUMTを世界で700台以上導入しているだけでなく,ナノ表面計測の分野で世界トップシェアを誇る各種物性評価が可能な高性能原子間力顕微鏡や,真のナノ機械特性評価に定評のあるハイジトロンナノインデンテーションシステムを新たに製品ラインナップに加え,豊かな社会に不可欠なナノテクノロジーの発展に深く貢献しております.

写真10 鈴木氏

国立研究開発法人産業技術総合研究所 是永 敦 氏(写真11)

経済産業省所管の,我が国最大級の公的研究機関で,研究対象は地質調査,計量標準のほか,エレクトロニクス・製造,材料・化学,エネルギー,生命工学,情報・人間工学など幅広い分野にわたります.全国10ヵ所の研究拠点で約2,000名の研究者がイノベーションを巡る環境の変化やそれらを踏まえて策定された国家戦略等に基づき,ナショナルイノベーションシステムの中核的,先駆的な立場で研究開発を行っています.

写真11 是永氏

オープンイノベーションの現状と課題

―独立したトライボロジー研究室は減少傾向だが,トライボロジーの役割は増大

オープンイノベーションを進める上でのトライボロジー特有の課題について触れておきたいと思います.大学などのアカデミアにおいては,トライボロジーは学際領域の学問であるため,現状の縦割り的な学部・学科構成のもとでは,企業が期待するような教育・研究の実践が難しい分野の一つと言えるでしょう.また,産業界においては,トライボロジーの関与する技術が経験と勘に頼る部分も多く範囲も薄く広いため,短期的な経営判断の下ではトライボロジー技術の維持・継承の重要性は評価され難い状況にあります.このような背景のもと,独立したトライボロジー研究室を持つ大学や企業は減少傾向にあるのが実情です.ところが,機械製品の性能はもとより,耐久性や信頼性の維持・向上にはトライボロジーが大きく関与しており,ものづくりにおけるトライボロジーの役割がなくなっているわけではなく,むしろ差別化による価値創造の観点からは,トライボロジーの重要性はますます増していると言えます.我が国の製造業が有する高いトライボロジー技術を,どのように伸ばしつつイノベーションにつなげ,これを支えていくのかが大きな課題と言えます.〔出典:パネルディスカッション資料集〕

佐々木 そもそもトライボロジーにオープンイノベーションはあるのか?という疑問を持たれる方もいらっしゃるかもしれませんが,イノベーションは技術革新だけを指すのではなく,新しいビジネスモデルの基軸を作るなどの意味も含めて考えると,トライボロジーにおいてもイノベーションはあると言えます.今は,まさにゲームチェンジが行われている時で,トライボロジーに関わる方々は,電気自動車の普及などが進むと,今までトライボロジーの技術が多く使われてきたエンジンやトランスミッションの市場が縮小していくのではないかという心配もあります.ところが,このゲームチェンジを機に新しい市場や産業を開拓して成長を図ることも考えられます.

トライボロジーは約50年前の1965年にイギリスで生まれた摩擦・摩耗・潤滑を扱う学問領域です.産業,製造現場で製品の品質や耐久性を向上させるなどの付加価値を上げるために重要な技術です.一方で,その学門はナノテクの物理,化学や合成化学,材料工学,設計に関わる機械やその制御技術,社会インフラへの実装,医療分野やバイオでの利用など,トライボロジーに関わる技術課題は広範にわたり,その専門性も学際領域と呼ばれる複数の科学・技術分野にまたがっています.

「トライボロジーは独自技術であるので,オープンイノベーションはありえない」または,「トライボロジーのどこがイノベーションなのかをはっきり言えない」としても,最後の品質や付加価値を決めることにはトライボロジーが大きく関わってきます.日本が培ってきたノウハウや知見をここで捨ててしまうことは日本の良さを失うことになる.トライボロジーの研究は学においても企業においても逆風が吹いている背景もありますが,足下の現状だけではなく,もっと先を見た話が必要だと考えています.

―普遍的な共通部分は皆で共同して取り組み,その上に各企業が独自の技術開発を効率よく実施

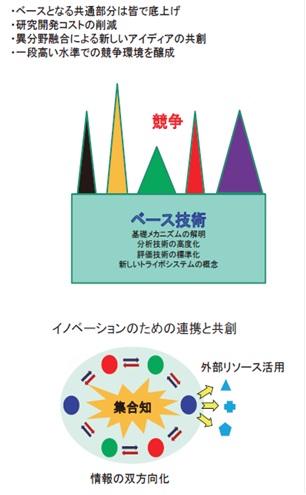

図1 オープンイノベーション構想

佐々木 図1はオープンイノベーションと言われたときによく使われる図で,オープンイノベーション構想のイメージを表したものです.ベースとなる共通部分は関連する人達によって構築し皆で底上げする.この上のとんがった部分に各社が競争力のある付加価値をつけて行く.

今は研究開発のスピードが非常に速くなっています.また,それぞれの技術が先端化しています.山の麓からてっぺんまでをすべて1社でやることは難しくなってきています.欧米では,ベースのところは大学やフラウンホーファー(欧州最大の応用研究機関.民間企業や公共機関向け,また社会全体の利益を目的として,実用的な応用研究を行っている)を利用して開発のスピードを上げ,コスト削減を図り,競争部分に資源を投入しより良いものを作っています.日本には系列会社のピラミッドがあり,今まで有効に機能してきましたが,グローバルでの国際競争力を考えると,これも成り立たなくなってきています.また,製造分野への人材投入を考えても,高い技術を持ったベテランのリタイアが迫っており,経験の浅い若い層がすぐにこの役割を担えるかということを考えても厳しい現状にあります.これら今後の技術の空洞化が問題になってくることを考えると,オープンイノベーションという考え方を取り入れた新しい動きが必要であると考えます.

―話し合いの場がなければイノベーションのアイデアは生まれない

佐々木 オープンイノベーションを取り入れた新しい動きを説明しました.ここで「トライボロジーは独自技術であるので,オープンイノベーションはありえない」など,会場からもご意見を頂きたいと思います.

来場者 大学との連携などの場があっても,現場の人間は話し合いの中になかなか入っていくことができない.それは現場の人間の職人気質や,話し合いの内容が専門的過ぎることもある.本当にオープンな話し合いは難しい.しかし,本当にいいものは話し合いの中から産まれ,その一番良いアイディアを持っている人が潜り込んでしまっている.こういう現場の声を引き出すオープンな場が必要だと思います.

佐々木 話し合いの場としてはまず学会が挙げられます.日本トライボロジー学会の会員の70%は企業であり,様々な技術を広く受け入れるようにしていますが,まだ,現場のニーズに応えるように学会が十分に機能しているとは言えません.オープンイノベーションを進めるうえでも,そのような場が必要だというのは皆の共通認識ですが,まだ不十分です.また,話題を絞って交流を図ると話し合いが円滑に進むかもしれません.学会だけではなく集合知をつくる場づくりが重要と言えます.

深町 東レ・ダウコーニングは化学品の素材メーカーです.私どもは,自動車メーカー,とくにエンジン設計に関わるようなところに素材を提供させて頂いています.このような協業のなかで素材メーカーが得た成果は特許その他で囲い込まれてしまう場合が多いです.我々素材屋といっても居酒屋さんではございませんが(笑),素材屋と機械メーカー,あるいは自動車のブランドをお持ちのメーカー様とでは力関係が全く違います.部材を納めている私どものお客様も同じだと思いますが,一対一の会社対会社の枠組みでは,すでに知見をある程度持っている会社はなかなか共有しようとしません.公的な機関が貢献に応じて成果を配分するような枠組みをまず作ることが先決だと思います.

是永 話し合いの場を作るということでは,私ども産総研が一番動きやすいところにいるかもしれません.展示会などで,企業の方から「国立研究所というだけで敷居が高い」とよく言われ,反省しているところです.集まりの場の敷居を低くするということ,コアとなるような方をその場に連れてくるという一種のコーディネーションがトライボロジーの方でできればいいと考えています.

佐々木 トライボロジー全体とか,組織から入ろうとすると結局形骸化してしまいます.素材,潤滑油,グリースなど共通の話題のなかで話し合いの場をもつ,トライボロジー全体が広いので,ある程度話題を絞ったなかで交流できれば話しやすいと思います.例えば電気モーターに使うグリースについて,グリースを提供する側,軸受を提供する側,モーターを設計する人で話し合っていこうということになれば意外と話しやすいのではないかと思います.そういうことを色々と仕掛けていくことが重要だと思います.そういうものを集合体としてベース技術を作る,知識をそこに溜めて,またそこに参加していない人も後から入って来られるような場が必要だと思います.また,もう一つトライボロジーの分野で重要だと思うのは計測です.今回は計測機器メーカーのパネリストが多いので,計測という観点からみたとき,公のディスカッションの場を提供するということについてどのように考えているかお聞かせください.

山下 昨年から新しい試みとして,慶應大学理工学部と私どもの会社で産学連携室「ナノイメージングセンター」を開設しました.その目的はものづくりから評価まで一貫してソリューションをご提供できるような取り組みです.慶應大学は材料加工室「マニュファクチュアリングセンター」という非常に大きな設備を持っていて,学術研究だけでなく中小企業さんを含めた受託作製・加工という取り組みをしています.その横で,実際に困っているものづくりの中で,評価する.例えば顕微鏡ですとか,トライボロジーの評価で何が一番問題点を解決できるか,ソリューションを提供できるかという,まさに産学連携を実践しています.国というよりも私学と企業が独自で一つの課題に対して知見を持ち寄りながらソリューションを提供していくというのが一つの設立の目的です.約1年強経ちましたが,面白いソリューションをご提供できるようになってきましたので,こういったものをご活用頂きながら,面白いソリューションをご提供できるのではないかと思います.

―情報化社会の今でも本当に必要な情報は不足している

佐々木 国ばかりに頼るのではなく,できるところから取り組んでいくことが重要だという例だと思います.トライボロジーの評価技術は非常に悩ましく,今でも情報が不足しています.たとえば,材料の評価,引張試験などはすでに確立されていて,どのメーカーの装置で測ろうが同じような引張強度が出て,すぐ設計に使えます.ところが,膜の密着性一つを取り上げても,よくメッキ屋さんが『ウチのメッキは非常に強くて70N(ニュートン)の引っ掻き強度があります』なんていうのがパンフレットに載っていますが,70Nなんていうのは全く一般性がないわけです.装置が変われば値が違ってくるし,同じ装置であっても引っ掻く爪の大きさが違ったりすると違う値が出てくる.そういう中でトライボロジーの評価はとても悩ましい.「どうやって評価したらいいか分からない」というところがたくさんあります.そのような点で,情報交換が重要になってきます.日本トライボロジー学会の講習会に行くと『膜の密着性とか耐摩耗性とか評価しなければならないが,どうやって評価していいか分からない』『品質評価で表面粗さをどういう方法で計測したらいいか分からない』という話がたくさん出てきます.まだまだ情報化社会の今でも本当に必要な情報は不足しています.逆に言うと,計測機械を扱っている方々はものを売るときに,そういう話を聞きながら,問題点は分かっていても,それを皆さんでまとまって解決しようとか,いいマニュアルを作るとか,あまりやっていないかと思います.

グウェン 企業の場合,オープンにすることが難しいところはたくさんあります.どこまでをオープンにできるかがいつも話題になります.一つは規格を作って,どんな試験機を使っても同じ結果が出るようにするのが一番いいと思います.ところが,最近,規格を作るとき,一緒に使えるように規格を作りましょうというよりは,各国の産業を守りましょう,という方向になっているのが問題ではないかと思います.弊社でも規格を作るところで参加していますが,なかなか全部オープンにするのは難しいところがあります.規格をどうやったら作りやすいか考えた方がいいと思います.

佐々木 日本の場合,規格作りが下手ですよね.ドイツは非常に上手いです.トライボロジーの分野でいえば,DIN規格であったり,ナノインデンテーションであればISO14577規格があり,それにのっとる装置ということになります.グローバル化を考えるとき,評価方法の標準化というのはとても重要な課題になってくると思います.標準というところでいうと,産総研さんは軸受の標準にも関わっていますね?

是永 最近,標準は国家戦略的に扱っているところもあり,ユーザーのための標準と,自国のアドバンテージをキープするための標準と,二つが作られています.どちらにしても欧米が強くリードしています.最近,日本はアジア系を抱き込んで色々と取り組んでいます.本来はユーザーのためのガイドラインということで作るべきところなのですが,一部ではそういうところがあるのは事実です.

すべり軸受については,昔からある機械要素でありながら,元々は内製だとか独自に作られて,カタログベースで販売されていたものではなかったことから,比較的最近になって標準化が始まりました.これもヨーロッパが一番強く,最近は日本が議長国になって,主導的にやっています.標準化を進めるにあたっては,ちょっと泥臭いロビー活動が必要となってきますので,日本があまり得意ではないところですが,そういうところも含めて進めているところです.

―コンソーシアムは機能するか?

佐々木 ここで,もう一度会場からご意見などを聞きたいと思います.

来場者 このパネルディスカッションはオープンイノベーションのためのどんな環境を作るかということがテーマだと思います.海外では,コンソーシアムを組んで,数十社の会社が集まり,会社にとって役に立つ研究は何かを話し合ったうえで大学が大きな研究をしています.皆でお金を少しずつ出し合って大きい研究をしようという取り組みをしている方が多くいます.そういう取り組みが日本にもあると,情報交換もでき,大きな設備も集まり,ありがたいと思います.もう一つ,使いたいという設備が大学や産総研にあって,年間いくらでちょっとだけ費用を払うと設備を利用できる.その代わりに設備を使った分に関しては,参加メンバーの中で多少情報交換する.みんなでお金を出し合うコンソーシアムのようなものができればいいかなと思いますが,そういう動きはあるのでしょうか?

佐々木 トライボロジー関係でいいますと,自動車のエンジンのコンソーシアムがあります.自動車技術会が中心となってトヨタはじめ日本の自動車メーカーが入って東京都市大学にテストベンチを作り,自動車メーカーのエンジニアが入り,低摩擦のエンジン開発を進めています.今年の4月からは,トランスミッション,電気モーターをコンソーシアム形式で進めます.自動車メーカー,経産省がいくらかお金を出して,大学のいくつかの拠点が設備を置いて研究開発を進めていくというような制度です.コンソーシアムというのは非常に良い制度だと思います.工業会の中できちんと組織ができていれば皆でいくら出しましょうと合意ができると思います.二つ目は,研究に必要な装置は非常に高額なものもあります.確かにナノインデンテーション装置はいい装置ですが,三千万円もすると.たまにしか使わないとか,専用のオペレーターをつけないといけないとなると,装置を自ら買って抱え込むのは難しいです.さきほどの東陽テクニカさんと慶應大学の取り組みや,理科大に装置を預けて頂いて使わせて頂いているものもあります.装置を貸すだけじゃなく,使いにきてくれたら情報交換もします.もちろん秘密保持契約があって本当の秘密は出せませんが,色々な会社と付き合って測定ノウハウを蓄積していき,大学や産総研などが一つのハードの拠点となって情報交換の場を作っていくということは在り得ると思います.残念ながら,昔は国の研究所というとお金がたくさんあって高価な装置がたくさんあったのですが,昨今の行政改革以降,非常に貧しくてなかなか良い装置が買えないというのが現状です.

是永 産総研としても,そういう組織作りをしています.名古屋大学,東北大学などに,オープンイノベーションラボラトリというものを設置しています.そこで装置をオープンにして皆さんに使って頂くという,産総研から外に出て大学にそういったものを置いて,コミュニケーションを図るような制度を作っています.逆に企業さんの方から産総研の中に企業ニーズにマッチしたような研究室を作るというような取り組みもしています.ただ,オープンイノベーションという観点から申しますと,まだ皆さんがご所望のシステムにはなっていないかなと思います.

オープンイノベーションの役割と期待,グローバル化と今後の取り組みについて

佐々木 今後のグローバル化に目を転じた場合,トライボロジーというのはやはりコア技術であり,真似ができない技術であると思います.私が就職した1985年頃,理系の一番人気はNECで,“電子立国日本”といわれ,半導体の技術は日本が世界をリードしていて,これから電子装置で生きていくという話がありました.それが20年,30年経った今どうなってしまったか,デジタルテクノロジーというのは技術の進歩も早いが,キャッチアップも早く,液晶テレビ,携帯電話など日本の有力な工業製品は一気に抜かれてしまいました.一方,トライボロジーは,“何年たっても同じことやってるね”とよく言われますが(苦笑),歩みはノロいけれどもその差を縮めるのは非常に難しい技術です.グローバル化の時代に,進歩の早いところばかりを追っていくことが正しいのか,一般消費財も含めて,歩みはノロいけれども他が追従できないようなところを攻めていくことも,生き残るために重要であると思います.昔ながらでいいとは言いません.もうちょっとブーストさせるためにはどうすればいいか.現在あるノウハウをこのまま消えさせるのではなく,残しながら発展させるためにはどうすればいいかを考えていかなければなりません.トライボロジー評価をとっても,単に摩擦摩耗を測るだけでなく,硬さを測ったり,表面の形状を測ったり,濡れ性を測ったり,すべてトライボロジーの特性に効いてくるもので,その特性を測ることは非常に難しいことです.普段からトライボロジー評価を行っている皆さんにオープンイノベーションというキーワードで横ぐしを入れたときに,どういう取り組みがあるのかというのをお聞きしたいと思います.

北田 評価技術として共通化を作る,日本の国内で協力してそういった取り組みをするとなると,最終的に弊社ではない装置が採用される場合もあります.今まで参加していたのに,その成果に対する見返りが何もないということになると,なかなか歩みが進まないと思います.例えば,ある程度の予算の枠の中で,コアなところを作ったメーカーさんには多少多く配分するなど,成果に対する見返りを具体的に示さないと,なかなか各社のノウハウも出てこないなと思います.

亀井 欧米が世界の標準化を取ろうとしている中で,日本だけバラバラだと危ないところがあるのかなと思います.みんなで協力してコンソーシアムでやっていけるといいのかと思います.

鈴木 トライボロジーという分野においては,表面の形状を見たり,粗さを見たり,摩擦を測る機械があったり,一つの試験,評価手法だけでは解決できない場合が多くあります.それぞれに対応する機械を取り揃えて,我々装置メーカーの社内の中でも情報交換を密にすることによってお客様により良いソリューションを展開することができるのではないかと考えて取り組んでいます.また,こういった分野に参入したいというお客様からもよく相談を受けます.ただ,一つ試験機を揃えるにしても非常に高価なものが多く,設備投資をしないとなかなか試験評価が難しいものに対して,規格に完全に合致していなくても,少しでもその分野の試験が多岐にわたってできるような,すそ野の広いソリューションを提供できるようなことをトライボロジーの試験機で提供しています.最近の取り組みでは,ブレーキパットの試験であったり,クラッチの試験であったり,通常規格で定められているものを比較的安価に試験できるようなアプリケーションを作っていくことによって,お客様が試験評価を比較的簡単にできるようなインフラを整えるというところで取り組んでいて,少しでも貢献できればと思っています.

佐々木 例えば,ナノインデンテーションでは競合会社同士でナノインデンテーションのセミナーを開催したりしています.そういう形で技術の普及を図る,その場で交流するということもあって,そういうことも必要なのではないかと思います.輸入して販売するだけでなく,三洋貿易さんは独自に装置を開発しようということですが?

國井 先ほど話題に挙がった規格に関しても,日本で規格ができると輸入商社としては店じまいとなり,日本で何も売れなくなってしまいます.実際にいい装置が海外にあったりするのですが,JIS試験ができないので売れませんということもあります.どちらでも対応できるように,最近の取り組みとして,なるべくアプリケーションの要望を聞いて,何にでも使えるように研究開発に特化したものとして使えるようなパーツですとか,装置そのものになると若干ノウハウもあり時間がかかると思いますが,そういった取り組みを始めておりますので,今後は二足の草鞋ではないですが,日本での研究開発と輸入ものの良いものを販売するという方向で進めていけたらなと思っています.

佐々木 是非とも大学や公的機関を使いながら,できた装置についてはオープンにできる場を作って頂けるとコミュニケーションの場もできるのではないかと思います.

まとめ

佐々木 会場の皆さん,色々なご意見ありがとうございました.問題意識としては,経験とかノウハウに大きく依存するトライボロジー,これをどうやって今後,技術継承含めて残していくか,また発展させていくか.そのためには技術交流する場が必要なのではないかと思います.大企業の集まりになってしまいますが,一つはコンソーシアムのようなものもあるだろうと思います.それから逆にハードオリエンテッドになりますが,オープンに使える装置があって,そういう場を中心に技術を交換できる場を作っていく,広げていくことが第一ステップとして必要なのではないかと思います.