1.開発の背景

ドイツ電子部品・制御機器メーカーであるハーティングでは,ドイツの産学官を巻き込んだ国家プロジェクトであるIndustry 4.0のグループリーダー企業として,2010年から次世代に向けた多品種少量生産の仕組みを研究機関,パートナー企業とともに開発してきた.その中で生まれた,産業用ラズベリーパイ,MEMSセンサ,無線技術などの技術・製品を,製造現場IoT化のニーズに応える製品群として,欧州,北米,中国,日本などの主要市場で提供している.

高度かつ最新のオープン技術を組み合わせるだけで,ベンダーに依存しないIoTシステムをエンドユーザー自身で構築できる時代が到来している.ハーティングでは,エンドユーザーがオープン技術を有効活用する支援をするというビジネスモデルの下,本事業を推進している.

2.産業用ラズベリーパイ

ラズベリーパイ(Raspberry Pi)とは

ラズベリーパイは2012年に登場したシングルボードコンピュータであるが,同種の製品としては歴史的に見ても最も成功した製品といえる.ラズベリーパイはARMプロセッサを搭載したLinuxコンピュータであり,元々は教育用途として生まれた.しかしながら,そのコストパフォーマンス,カメラやIOといった外部接続能力,豊富なLinux向けオープンソースソフトウェアとの相性の良さから幅広いIoT開発者に支持を受けた.また,ユーザーが増えるにしたがって,多くの成功事例や問題解決方法がインターネット上で共有されることになり,新たなファンを獲得するという好循環を生んでいる.

ハーティング産業用ラズベリーパイ

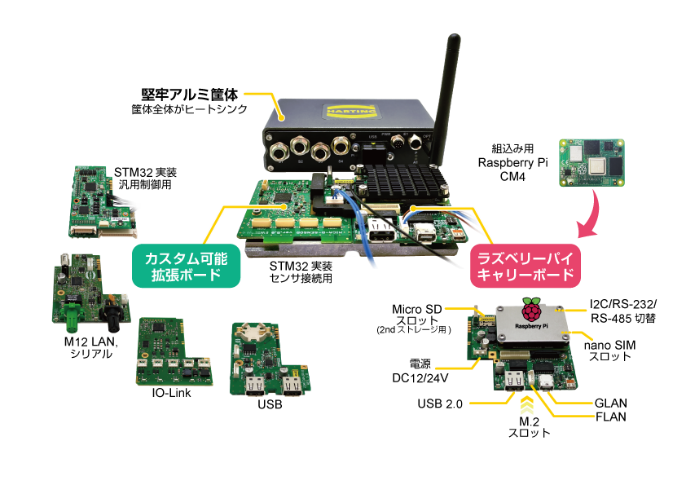

製造現場のIoT化の流れに応じて,入出力信号を制御処理するだけのPLCやソフトウェアを動かすだけの産業用PCに代わるIoT向けエッジコンピュータが求められており,多くの製造現場担当者がラズベリーパイに注目している.残念ながら一般のラズベリーパイは長期間連続運用を前提として設計されておらず,そのニーズを満たすことはできない.そこでハーティングではラズベリーパイ純正の組込み用CPUモジュール(Compute Module)を産業用グレードのキャリーボードで受け,堅牢な筐体で保護した産業用ラズベリーパイMICA-R(図1)を2018年世界で初めてリリースした.

図1 産業用ラズベリーパイMICA-R

ハーティング産業ラズベリーパイMICA-Rと一般のラズベリーパイは,前述のとおり頭脳部分にあたるCPU・OSは同一であるので完全に互換である.また大きな特徴として,カスタム開発も可能な拡張ボードを入れ替えることにより様々な外部接続に対応することができる.本稿後半では,センサ接続用ボードとMEMS加速度センサを活用した構成を紹介する.

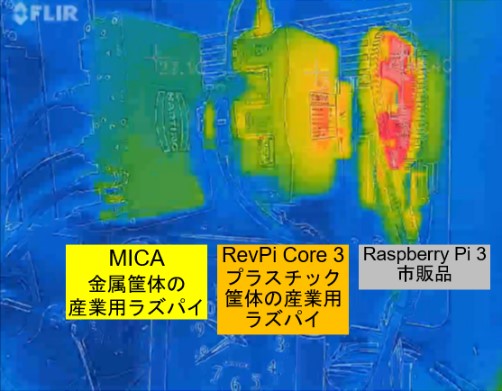

産業用ラズベリーパイは厳しい国際産業規格(IEC/EN)に準拠しており,長期ストレス試験での内部温度分布を見ても一般のラズベリーパイとの違いは一目瞭然である(図2).

図2 50℃,95%負荷,10hr経過時の温度分布

3.MEMSセンサ

MEMSセンサとは半導体パッケージに収まった超小型センシングデバイスであり,近年携帯端末や車載からのニーズにより急速な発展を遂げている.MEMSセンサには温度,湿度,距離(超音波・光),加重(歪み),特定ガスなど幅広い対象の製品がすでに開発されているが,本稿では故障兆候診断で活躍する加速度センサについて紹介する.

MEMS加速度センサ

携帯電話などにも搭載されるMEMS加速度センサを用いて設備の振動を計測することができる.MEMS加速度センサは従来のダイアフラム式加速度センサに比べ,価格が1/3以下,アンプなどの変換器を経由せずそのままADコンバータICにつなげられるといったメリットがあり,IoT用途では威力を発揮する.特に,米アナログデバイセズ社の産業用MEMS加速度センサの登場により,ダイアフラム式と比較しても全く遜色のない低ノイズ,広帯域の計測が可能になり,加速度による故障兆候検知が手軽かつ超低コストで行えるようになった.ハーティングでは同社の1軸MEMS加速度センサチップと温度センサをアルミニウム筐体に収めた完全防水(IP66)型加速度センサsMICA-ACC(図3)を開発した.

sMICA-ACCはベアリング故障検出等に必要な10,000Hzの周波数までの計測が可能で,また超低ノイズ性能(25μg/√Hz)も実現している.

図3 MEMS加速度センサsMICA-ACC

4.故障兆候検知システムの構成

ハーティングでは前述の産業用ラズベリーパイMICA-R,MEMS加速度センサsMICA-ACCおよび無償オリジナル故障兆候検知ソフトウェアを組み合わせた製品を幅広い業界に提供している.

有線型

MICA-Rにセンサ接続ボードを搭載することにより合計4個の加速度センサを接続できる(図4).

故障兆候検知のための加速度計測では,高速サンプリングが不可欠であるが,これはラズベリーパイでは不可能である.したがってセンサ接続ボードには仏STマイクロ社製32bitマイコンSTM32が搭載されており,最速10万Hz(10μs間隔)での計測が可能になっている.

図4 加速度センサ接続仕様のMICA-R

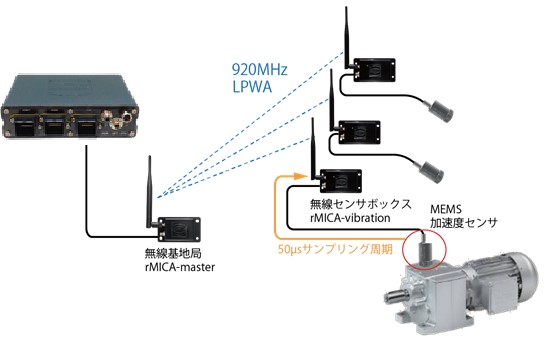

無線型

センサ数が多い場合や,測定対象が広いエリアに分布している場合は,無線型のシステムが推奨される(図5).

無線型もコンセプトは有線型と同じであるが,マイコンを含む計測側デバイスを大容量バッテリで駆動する無線子機筐体に収めている.定時計測された加速度データはサブギガ(920MHz)帯無線通信によってMICA-RにつないだUSB接続無線基地局(親機)に伝送される.無線型では1台のホスト(MICA-R)に60台程度の子機をつなぐことができる.無線伝送距離は,生データ(1計測約2万点)を伝送する場合は屋外100m(屋内約30m),結果データ(FFT代表値等)のみを送る場合は屋外1000m(屋内100~300m)になる.超低消費電力設計および専用大容量バッテリにより10回/日の定時計測で5~6年のバッテリ寿命を期待できる.

図5 無線型故障兆候検知システム

5.故障兆候検知ソフトウェア

MICA-Rには専用のソフトウェアが実装されており,ラズパイコンソールおよび外部接続PCのブラウザ上でセンサ等の設定,計測データグラフ表示,故障兆候スコアの傾向監視などを行う.誌面の都合上,重要機能のみ紹介する.

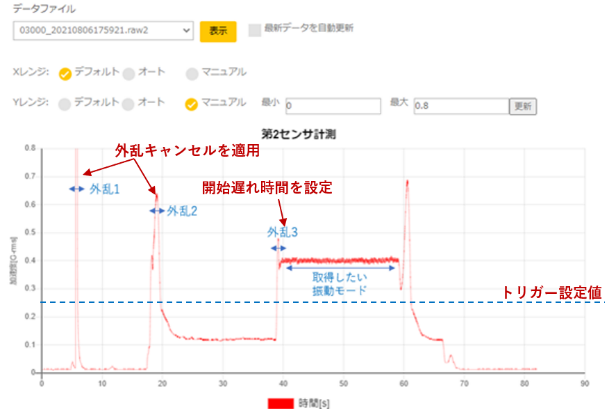

トリガ設定

連続的に安定運転しているファンやポンプ等の設備であれば,いつ計測しても一定した運転状態での波形が取得できるが,製造設備の多くは間欠運転を行っており,定時計測では停止時を含め不適切なタイミングのデータを多く拾ってしまう.これを回避するために計測開始条件であるトリガ設定を行うことにより,停止状態では計測開始せず,測定対象が設定された加速度を発生するまで待機させることが可能になる.また,始動時に外乱が発生するような測定対象には,トリガ条件として一定以上の加速度を外乱として無視する設定,或いは設定閾値を超えた後さらに一定時間待ってから計測開始する等の細かな設定が可能である.これらの高度トリガ機能によって,複雑な振動モードで稼働する設備においても,一定した運転条件での波形を収集することができ,故障兆候検知の精度を高めている(図6).

また外部のPLCなどから計測開始信号を通信で取得するような追加開発にも柔軟対応できる.

図6 高度トリガの設定支援機能

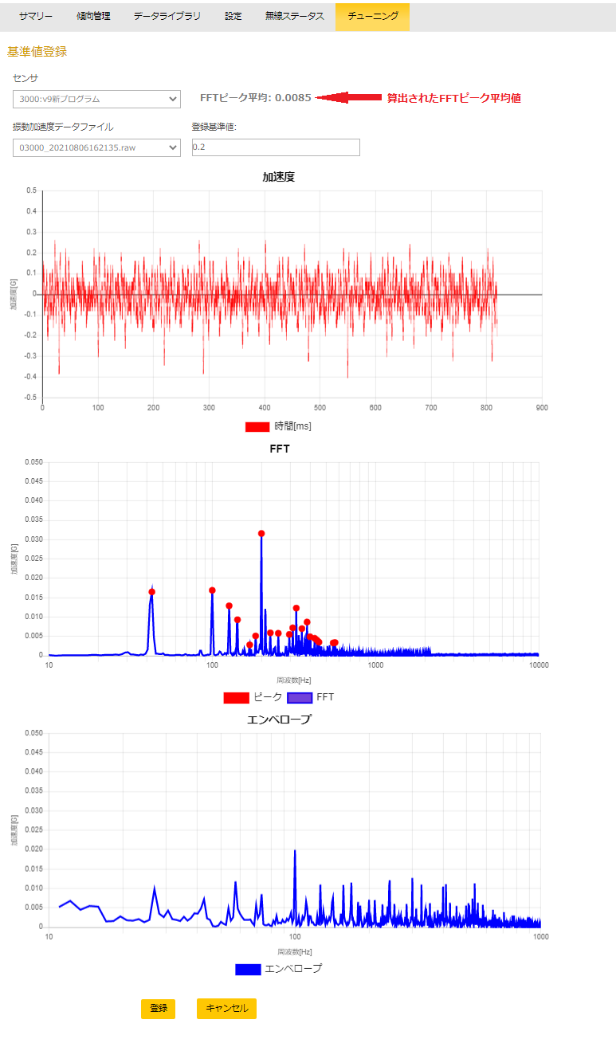

計測結果グラフ

加速度の生波形はもちろん,故障兆候検知に有用なFFT(周波数スペクトラム)波形,エンベロープ波形を表示できる.故障兆候は加速度生波形だけでは検出しづらいが,一般に特定周波数成分の変化として顕著に表れるためFFT処理は必須である.また,ベアリング故障のような高周波振動が回転運動に合わせて発生するような振動モードは,ハイパスフィルタを通したあと包絡線を引きFFT処理を行う,エンベロープ処理を行うことにより低周波領域の高いピーク点として検出できる(図7).

図7 上から生波形,FFT,エンベロープ

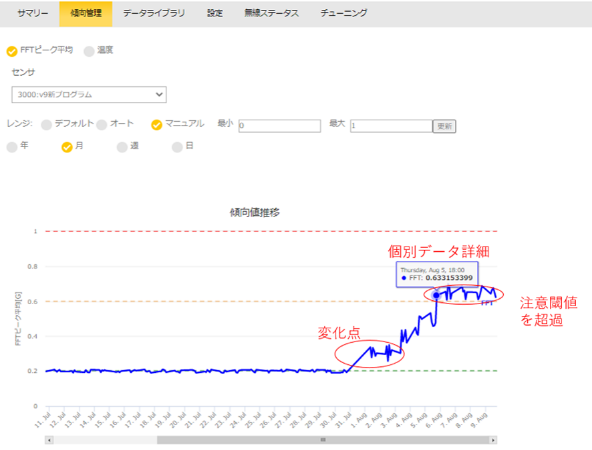

故障兆候判定

毎回の計測波形をすべて確認するのは現実的ではないため,故障兆候の度合いを示すスコアを定義し,その時間推移を監視することが必要になる.本システムにおいても,一般的によく使われるFFTスコア,具体的にはFFT波形のあらかじめ決めた周波数領域でのピーク点を10~20点ほど抽出して,その平均値を判定スコアとして用いる.この値を正常状態の時から長期間傾向監視することにより,効率的な故障兆候検出が可能になる.図8の例のようにFFTのスコアが正常時から恒常的に乖離した時に設備点検を促す警報を発報する.

図8 FFTスコアのモニタリング

上位連携

ユーザー側にデータサーバーなどの上位システムがある場合は,FTPで生成データを上位サーバーへ逐次転送する仕組みも実装している.各回の計測データ(加速度生波形,FFT,エンベロープ,スコア)はすべて可読なテキストデータになっているので,そのままユーザーの上位システムで活用可能である.また,追加開発で特定フォーマットでのデータファイル作成にも対応している.

6.機械学習・深層学習を用いた判定アルゴリズム

ファンなど安定的に稼働する測定対象であれば,前述のFFTスコアの監視で故障兆候を検出することは十分可能であるが,搬送機のように負荷が常に変動する測定対象では,高負荷状態なのか故障状態なのかFFTスコアだけで判定することが難しいケースも多々ある.そのような測定対象でもうまく故障兆候を検出できるように,本システムではFFTスコアに加え最新の機械学習・深層学習の計算モデルを用いたAIスコアを実装している.巷には高価なAIツールが溢れているが,機械学習・深層学習の最新の研究成果はその計算プログラムも含め公開されているものがほとんどで,少なくとも設備故障兆候診断においてはAIアルゴリズムに高いコストをかける意義はまったくない.なお弊社が本稿で紹介するアルゴリズムはすべて無償で提供している.

異常値検出に有用な数理理論

設備の故障兆候検知の問題は数学的には異常値検知(Anomaly Detection),外れ値検知(Outlier Detection)と呼ばれる分野で長年研究が進められてきた.さらに近年では,この分野に機械学習・深層学習の成果を導入する研究が活発で,様々な有用なアルゴリズムが提案されている.

統計学の拡張として生まれた従来の理論では,異常値を他の正常値データのクラスタ(集団)からの距離,値周辺の密度,近傍点への角度などを評価関数とするアルゴリズムが有名である.実際に弊社のプロジェクトでもマハラノビス法やコピュラ法(距離),LOF(周辺密度),ABOD(近傍点への角度),KNN(近傍点数)などのアルゴリズムがよく採用される.

機械学習理論では教師なし学習の代表格である1クラスSVMが有用である.1クラスSVMでは,正常値が原点近く(正確には半径Rの超球面)に写される写像を計算することにより,異常値は原点から離れたところに写像されるモデルを生成する.

深層学習理論では,1クラスSVMにニューラルネットワークによる非線形写像を適用する深層SVDD,次元削減(エンコード)し再度復元(デコード)するニューラルネットワークを定義し,正常値のみ正しく復元できるような学習モデルを生成するオートエンコーダ法などがある.

特徴量エンジニアリング

上記で紹介した異常値検知では,一部の深層学習系アルゴリズムを除き,膨大な計測データから故障兆候を検出するために効果的な特徴量を定義する特徴量エンジニアリングを行う.

本システムでも計測データである加速度生波形,FFT波形,エンベロープ波形から効果的な特徴量を抽出する.本システムで採用しているデフォルトの特徴量は,加速度生波形の局所ピーク値分布,FFT波形の各周波数帯の最大値,エンベロープ波形の上位ピーク値の20個程度を特徴量として採用している.これらはこれまでのプロジェクト実績,長年設備保全に携わる弊社顧客の設備保全担当者の知見などをベースにしている.もちろん,特殊な設備であれば正常値・異常値をある程度収集し,特徴量を再エンジニアリングする必要がある.

市販のAIツールなどでは自動的に数百の特徴量を抽出してくれるものが多いが,数百次元の特徴量空間は数学的に疎(=スカスカ)であり,切れ味の良い判定モデルは望めない.

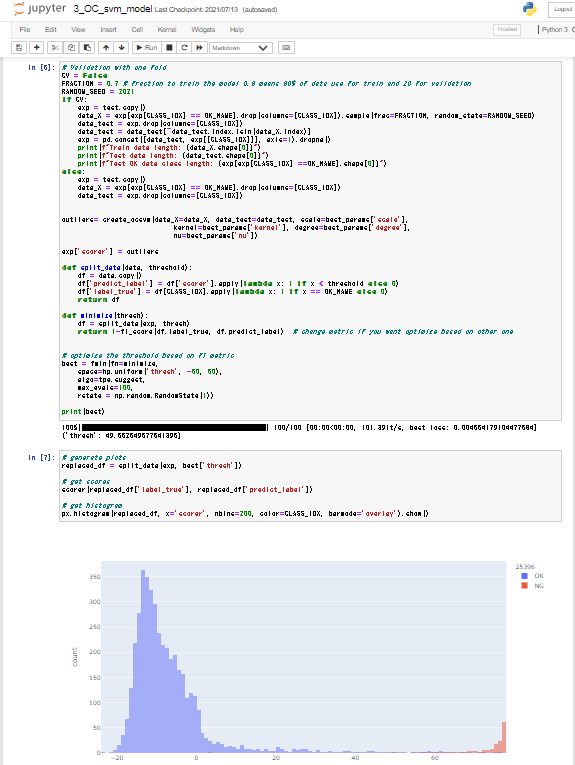

学習モデルの作成と実装プロセス

前章では少々説明が専門的になってしまったが,本システムでの学習モデルの生成・実装は驚くほど簡単である.まずユーザーは本システムで測定対象の計測データをある程度(少なくとも500点)取得する.データは正常値のものだけでも構わないが,モデルのチューニングや作成モデルの妥当性チェックに異常値は非常に有用なので,数点でもあるとモデルの精度が大きく向上する.

ラズベリーパイの計算能力では十分でないので,学習モデル生成は別途準備していただくWindowsPC上で行う.MICA-Rに収集した計測データをWindowsPCへダウンロードした後,弊社が提供するJupyter Notebook形式のプログラムを使ってブラウザ上で学習モデルを作成する(図9).

ユーザーは異なるアルゴリズム・パラメータで,計算結果(正常値,異常値のスコア分布)を見ながら納得いくまで学習モデル作成を繰り返すことができる.学習モデル作成を終えるとモデルファイルが生成されるので,そのファイルをMICA-Rの所定場所に置きMICA-RのWEB操作画面上で“モデル更新ボタン”を押すことにより,次回計測サイクルより新しい学習モデルでのAIスコアが算出される.

Jupyter Networkの学習モデル生成プログラムは無償公開しているので,ユーザーは本プログラムを改造して自由に独自のアルゴリズムの開発を行うこともできる.

図9 モデル作成プログラム

7.自動車搬送ラインでの実装例

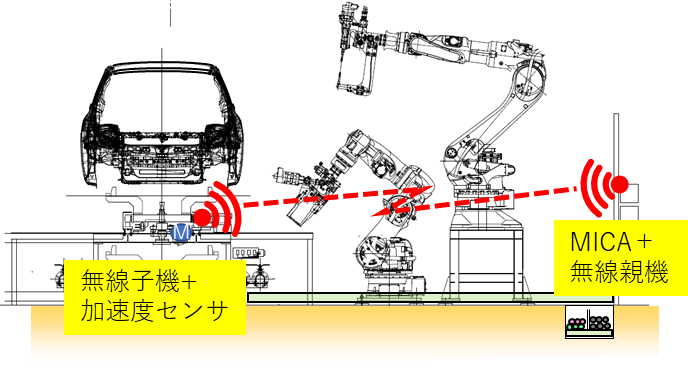

本システムの稼働事例として国内大手自動車工場の搬送ラインでの事例を紹介する.約50mの直線上のラインに数メートルおきに合計10~20台配置されている搬送機ギアモータが測定対象となる(図10).

図10 事例紹介 自動車搬送ライン

床下にあるギアモータのギアボックスに加速度センサを取り付け,ギア欠け,軸損傷,ベアリング異常などの故障兆候検知を目的とする.無線型のシステムを採用し,床下の無線子機から柵外に設置された無線親機に計測データを伝送している(最大距離約30m).

この計測対象は1分前後のタクトタイムで間欠運転を行っているが,第5章で紹介した高度トリガ機能を駆使し,搬送機始動後数秒経過した波形を毎回収集している.

またFFTスコアに加え,AIスコアでの故障兆候判定を行っている.学習データとしては,正常値約2000点と実際の故障直前の値およびお客様の方でギアの潤滑油を抜くなどして再現したデータ約100点の異常値を用いて,第6章の各種アルゴリズムを適用し,性能比較を行った.なお特徴量は前述したデフォルトパラメータをそのまま使っている.誌面の都合により最終的に採用した深層SVDDモデルの学習結果を図11に示す.

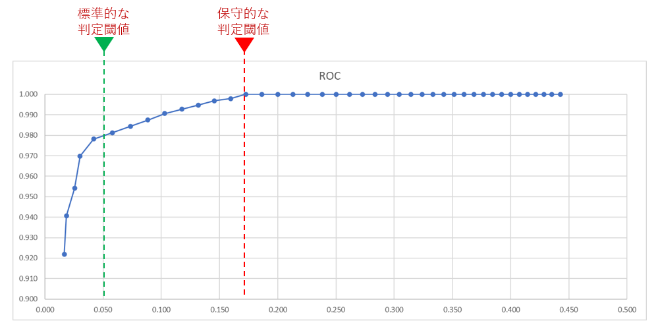

図11 深層SVDDROC曲線

図11は機械学習モデルの性能評価で一般的に用いられるROC曲線である.ROC曲線はスコアを悪いものから順に集計していき,縦軸が異常値カバー率(真陽性率),横軸が誤報率(偽陽性率)になる.図11を見るとカーブが急峻に立ち上がっていることから,スコア上位に異常値が集まっていることがわかる.さらに,比較的速やかに異常値カバー率が100%に達していることから,高性能かつ安定的な(見逃しモードがない)学習モデルといえる.実際,98%異常検出率を故障兆候判定閾値とした場合,誤報はわずか5.8%,さらに保守的に100%異常検出率を判定閾値とした場合でも誤報率は17%となっている.実際,複数回連続での異常値検出により警報発報となるので,この程度の誤報率はまったく問題にならない.

おわりに

本稿では誌面の都合から,加速度計測による故障兆候検知アプリケーションを中心に紹介したが,センサの選択肢は無限でありMICA-Rの柔軟なインターフェースを活用すれば,IO-Linkセンサや集音マイクなども含めほぼすべてのセンサをつなぐことができる.実際,稼働事例中の自動車工場では電流計測によるモーターブレーキの摩耗検知も同時に行っている.

是非,MEMSセンサの進化やLinuxオープンソースソフトウェアの恩恵をフル活用し,ユーザー独自の“世界初”のIoTイノベーションを実現していただきたい.