はじめに

潤滑油・オイルはあらゆる製造機械や,自動車や船舶などのエンジン,発電機のタービンに使用されている.潤滑油が劣化すると,機械の性能低下や故障の原因になるため,潤滑油の交換は必須である.しかしながら,潤滑油の交換には人員やコストを割かなければならないため,多くの人から「潤滑油の交換頻度をなるべく下げたい」という要望を聞く.Spectrolytic社の中赤外分光システムを使用することで,FTIR装置と同様に精度の高い潤滑油・オイルの劣化診断が現場で迅速に行うことが可能である.産業機器に使用される潤滑油・オイルの劣化診断を定期的に行い,適した交換時期を見極めることで機器のメンテナンス頻度を最適化しコストを低減することが期待できる.

1.赤外線分光法とは

通常,物質は光が当たると特定のスペクトルを吸収し,その他のスペクトルを反射するという性質がある.この性質を利用し,赤外線領域にある物質固有の吸収スペクトルを測定し物質の構造解析や定量を行う分析手法は「赤外線分光法」と呼ばれる.

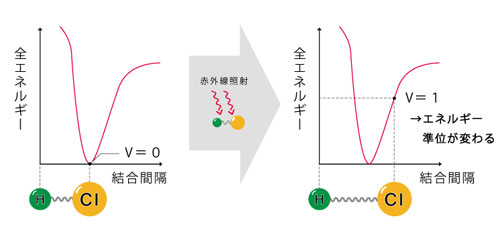

物質を構成する分子は(1)振動しておりその振動周波数は分子ごとに異なる(2)吸収する赤外線は分子の振動によって決まるという性質を持つ.分子は自らの振動周波数と一致した赤外線周波数を吸収し,分子は基底状態から励起状態に遷移する(図1).よって,分子に赤外線を当て反射される赤外線周波数(スペクトル)を読み取ることで,分子固有の振動周波数=分子を特定することができる.

図1 赤外線吸収とエネルギー準位

赤外線分光法は,あらかじめデータベースとして記録された分子の基準スペクトルとサンプルのスペクトルを照合することで,未知のサンプルを同定し定量分析する用途として使用される.特に有機化合物の分析手法として有効であり,製薬品,化学製品,ガスなどの成分分析や定量測定として活用されている.

2.潤滑油・オイルの劣化診断と赤外線分光法

潤滑油・オイルの劣化が進行する要因として酸化や硫化やニトロ化などの化学的変化や水や煤や鉄粉などの汚染が挙げられる.これらを診断する代表的なものとして,色による診断,誘電率・導電率での診断,赤外線分光法による診断がある.

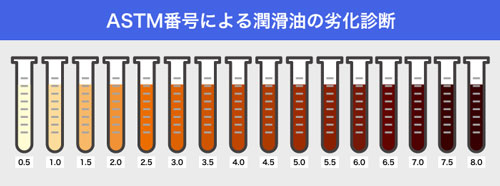

色による診断は,ASTM番号により分類された色サンプルより潤滑油の劣化状態を診断する方法である.潤滑油は劣化が進行するにつれ,異物の混入や酸化により徐々に赤黒く変色する.図2にASTM番号と潤滑油の色のイメージを示す.新品の潤滑油と近い色のASTM番号を基準として2以上濃い色に変化すると酸化劣化限界と言われる.この診断方法は,色を見るだけで判断することができるため,比較的低コストで簡単に実施することができる点がメリットである.一方で,正確な劣化診断が困難であるというデメリットがある.潤滑油は温度などにより透明度が変化する場合もあるため,ほぼ新品であるにも関わらず赤黒く変色する可能性がある.より正確な診断を行うには,色の診断と他の診断手法・装置と組み合わせて使用することが必要になる.

図2 ASTM番号による潤滑油の劣化イメージ

誘電率・導電率での診断は,含まれる不純物によって変化する潤滑油の誘電率を測定し劣化を診断する方法である.潤滑油の劣化する原因として挙げた水,煤,鉄粉などは誘電率が高い物質のため,潤滑油の誘電率・導電率が劣化の進行により変化する(図3).この誘電率の変化量から,潤滑油の劣化を診断することができる.誘電率・導電率での診断を行うセンサーのメリットは,様々な現場・箇所に設置することができるため,リアルタイムで潤滑油の劣化をモニタリングし,異常を早く察知することができる点である.しかしながら,潤滑油の総合的な異常しか検知できないため,潤滑油の異常の各要因について診断することが困難である.

![油中の不純物による誘電率の変化[IK1]](https://www.juntsu.co.jp/wpinteg/wp-content/uploads/2022/01/td2109-03.jpg)

図3 油中の不純物による誘電率の変化[IK1]

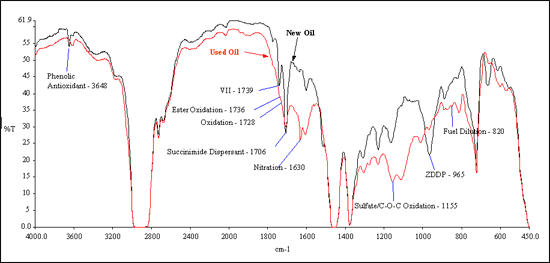

赤外線分光法による診断は,前述の通り赤外線の吸収スペクトルを読み取ることで物質の化学変化や汚染状態を見る方法である.この解析手法は潤滑油・オイルの分子を解析する方法のため,色や誘電率・導電率を使った手法よりも正確に要因を切り分け診断することが可能である.図4に新品のオイルと使用済みのオイルのスペクトルを比較したグラフを示す(新品を黒色,使用済みを赤色の線で表している).オイルの酸化は1736~1723cm-1付近,ニトロ化は1630cm-1付近で吸収スペクトルの強度低下が見られる.水や煤などの汚染も同様に,ある特定の吸収スペクトルにて強度差が見られる.このように潤滑油・オイルの劣化要因を細かく切り分けて診断できることがメリットである.赤外線分光法を使った診断方法はASTM規格(E2412)で規定されており,一般的にフーリエ変換型赤外線分光(FTIR)が使用されている.しかしながら,FTIR装置は筐体が大きく持ち運びができないため,他の潤滑油・オイル測定器のように現場で簡単かつ迅速に測定することができないというデメリットがある.そこで,その課題を解決するSpectrolytic社(独)の中赤外分光システムを紹介する.

図4 新品と使用済みオイルのスペクトル比較および配合添加剤を示すグラフ

(引用元:Wooton Consulting https://www.wooton-consulting.com/infraredspect.html)

3.中赤外分光システムとその特長

Spectrolytic社(独)中赤外分光システムは,「中赤外線(Mid-Infrared)」と呼ばれる波長範囲2.5~5.0μmまたは5.5~11μmの領域にある光を分散し,各スペクトルの強度を検出する分光器である.筐体のサイズは165×74×35mmと非常にコンパクトでかつバッテリー駆動で動作するため,中赤外分光システム本体とデータを出力するためのノートパソコンがあれば現場でFTIR装置と同様の測定・解析を行うことが可能である(図5).

図5 中赤外分光システム

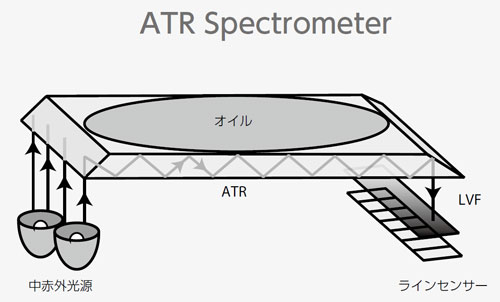

この分光器には全反射測定法(ATR:Attenuated Total Reflectance)が採用されている.この測定方法は,サンプル表面で全反射する光を測定することで表面の吸収スペクトルを読む分析手法である.結晶にサンプルを塗布するだけで測定ができることや,例えば黒い物質などのスペクトルの吸収強度が強いサンプルに適していることが特長である.図6に中赤外分光システムの測定原理を表した図を示す.中赤外分光システムは(1)~(5)の順序でサンプルから吸収スペクトルを取得する:(1)中赤外光源より広帯域のスペクトルを含む光が放出されATR結晶に結合される(2)光はATR結晶内部で反射を繰り返し表面上のサンプルと相互作用する(3)特定のスペクトルがサンプルに吸収される(4)残りの光はリニアバリアブルフィルター(LVF)によって分光されラインセンサーに入る(5)信号(波長の関数として)検出される.

図6 ATRを採用した中赤外分光システムの測定原理

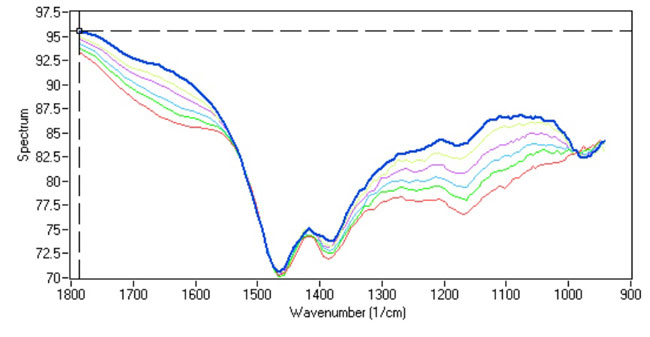

図7に中赤外分光システムからソフトウエア上で出力した吸収スペクトルを示す.最上段の太い線が新品の潤滑油の吸収スペクトル,その他が劣化の進行度合いが異なる潤滑油の吸収スペクトルを示している.FTIR装置と同様に,劣化の進行がある潤滑油はある特定のスペクトルにおいて吸収強度の差が見られる.

図7 取得された吸収スペクトルのデータ

中赤外分光システムで測定可能な潤滑油とオイル,パラメータをまとめたものを表1に示す.測定対象物やパラメータによって使用する機種と波長範囲が異なる.また,メーカーにより潤滑油およびオイルに含まれる添加剤とその比率は異なるので,定量測定を行う場合は別途スペクトルの解析と検量線の作成が必要(Spectrolytic社では検量線作成のサポートも提供している)である.

|

表1 測定可能なオイルの種類とパラメータ(例)

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

4.事例

中赤外分光システムの代表的な用途として,(1)発電用ガスエンジンシステム(2)風力タービン用ギアボックス(3)機械の油圧で使用される潤滑油およびオイル劣化診断が挙げられる.発電用ガスエンジンシステムでは劣化の進行を全塩基価(TBN)と全酸価(TAN)の値から診断する.いずれの値も特定の吸収スペクトルにおいて吸収強度の変化が見られ,進行度合いとの相関性が見られる.風力タービン用ギアボックスでは主に酸価(AN)とリンの含有量から劣化を診断する.特定のオイルの酸価はリンがなくなるにつれて減少するが,EP添加剤が枯渇した時点より酸化が進行し上昇する.この変化を見極めることで適切なタイミングでオイル交換ができる.油圧の作動油の劣化はTANと水の含有量で診断することが可能である.作動油中の水分量がある一定を超えると酸化が促進するのでその変化を監視できる.また,対応する波長範囲で特定スペクトルの変化を見ることができれば,他のパラメータも測定項目として追加し総合的に診断することも可能である.いずれの現場も潤滑油・オイルがあまりに劣化すると,機械の摩耗や深刻なダメージによる故障につながる.中赤外分光システムを使用することで,現場で簡易的にかつ早く診断し,メンテナンスの頻度を最適化することができる.

5.まとめ

Spectrolytic社の中赤外分光システムは,FTIR装置と同様に分子の吸収スペクトルを測定する.このシステムと赤外線分光法を用いることで潤滑油・オイルの正確な劣化診断が可能である.また,小型で持ち運びができ時間をかけずに現場で簡単に測定することができるため,FTIR装置よりも効率的に劣化傾向を管理することができる(図8).Spectrolytic社では赤外線分光法を用いたインライン向けの潤滑油・オイル診断システムの提供も行っている.ご興味がありましたらケイエルブイ(株)までお問い合わせください.

図8 中赤外分光システムを使った測定のイメージ