はじめに

金属部材に対する表面特性要求は産業分野によって様々であり,その要求特性を満たすために金属表面に対しウェットコーティングや塗装(目的:防錆や防汚など),ドライコーティング(目的:表面保護,摩擦係数コントロールなど),接着剤(目的:軽量化のための異種材料接合など)など様々な材料を積層することが多い.

材料積層の例を挙げれば,現代社会を支えるパワー半導体における絶縁・耐環境性を実現するための樹脂コート処理や接着剤封止処理*1,自動車部品や金型への表面保護膜としてのDLC(Diamond-Like Carbon)処理*2などのほか,めっき処理や金属への化成処理など多種多様な表面処理が存在している.

このように,様々な表面特性実現のために材料を積層していくには適切な表面処理が欠かせず,その基礎となる学術領域の一つが「トライボロジー(Tribology)」と言える.ギリシャ語の「擦る」という言葉(“tribos”)を語源に持つトライボロジーは,摩擦・摩耗・潤滑に関連する全ての現象をその対象分野とする科学技術である.トライボロジーの概略は,参考文献*3をご覧いただければと思うが,本稿では界面化学的側面から見た表面処理について,特にトライボ材料として利用されることが多い金属表面の前処理と吸着現象に着目しながら弊社の取り組みを交え概説する.

1.ミクロの視点から見た金属表面と表面処理

金属やその複合材料のトライボロジー特性を向上させるために,各種コーティング材料や表面処理技術は広く利用されている.

例えば,金属素材自体の加工工程である冷間鍛造では,鍛造素材と金型の焼付きを防ぐために固体潤滑膜を形成する.具体的には,金属材料表面に下層から順番にリン酸塩被膜→金属(亜鉛)せっけん被膜→アルカリせっけん被膜の3層構造のボンデ皮膜*4,*5は特によく知られている(リン酸塩で表面処理を行う総称として,パーカー処理やボンデ処理と呼称されることも多い).

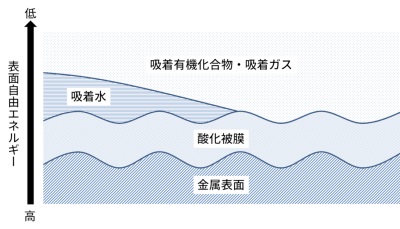

さて,表面処理についてさらに深く理解を進めるためには,「金属材料表面」の状態を,よりミクロレベルで考える必要がある.図1に,大気中での金属表面の概念図を示す*6.

最表面に露出する金属原子は,内部の金属原子に比べて過剰なエネルギーを有している.金属原子に限らず,原子は他の原子との相互作用によりエネルギーの安定化を図っている.ここでの相互作用とは,分子間力(ファンデルワールス力,双極子相互作用など)と化学結合である.最表面の金属原子の話に戻ると,内部の金属原子は周囲を他の原子に囲まれているのに対し,表面金属原子は“外側”には金属原子が存在しない.そのため,一定の体積中に存在する原子数が少なく,エネルギー安定化を実現する相互作用を形成することができないため,表面が内部に比べエネルギーが過剰となる.

図1 大気中の金属表面のモデル図*6

このように,金属に限らず物質の表面は内部に比べエネルギーが過剰となっているが,こと金属は表面自由エネルギーが1000[mN/m]以上であることが多い,非常に活性な表面である(例えば,プラスチック材料は40[mN/m]前後であることが多い).そのため,大気中で金属表面には速やかに酸化被膜が形成され,さらに上層には吸着水層や有機物吸着層が積層され,エネルギー的に安定な表面が形成される.

先ほど触れたボンデ皮膜形成では,リン酸による金属表面溶解反応とその後に起こる皮膜析出*7により,金属自身の表面に緻密な膜を形成する.そのため,ボンデ皮膜を含む化成処理で形成される皮膜は,非常に強力な耐水性能を誇り金属加工業界を支える表面処理法の一つとなっている.

2.表面の前処理と吸着性の向上

化成処理が非常に強力な表面処理法であることは前述の通りであるが,一方で近年では新たな課題も発生してきている.例えば,2006年にトヨタとパーカーライジングが発表したジルコニウム化成処理*8は,スラッジゼロを実現した画期的な次世代の環境対応表面処理法であるが,リン酸亜鉛処理と比較した場合のいくつかの問題から適用が見送られるケースもある.その原因として弊社に寄せられる相談の中には,形成される皮膜の表面均一性や密着性,それに付随する耐腐食性などの問題が含まれることがある.

この問題の解決には,「表面処理工程の前にどれだけ均一な表面状態を実現できるか」という観点が一つのポイントとなる.これは,環境対応の化成処理に限らず,初めに述べた種々のコーティングや塗装,接着など様々な表面処理を実現する上で重要と言える.

さらにもう一つ,「表面の状態をいかに清浄にするか」という点も重要である.化成処理のように,表面金属との化学反応により皮膜を形成するタイプの表面処理にせよ,そうではないタイプ(水素結合を形成し表面と吸着するタイプなど)のコーティング処理にせよ,材料表面に対して処理液が濡れ広がる状態にすることが必要と言える.

このように,実際に表面処理を施す前のいわば「前処理」は,表面処理により狙い通りの物理特性・化学特性を実現する上での“肝”ともいえる工程と言える.前処理の方法としては,研磨やブラスト処理など物理的に処理する方法,表面の汚れや酸化膜を薬液などで化学的に処理する方法など様々である.前者の物理的に処理する方法は,表面に新生面を生み出せることが大きな特徴であり,化学的に活性な面を作ることや表面粗化をすることで,望む物質を表面へ吸着しやすくできる手法である.

一方,後者の化学処理は前述した化成処理などが有名であるが,ここでは表面状態を大きく変えずに除く材料の吸着を実現できる手法に触れたい.この観点での優れた前処理の一つとして有名なのは,オゾン処理*9,*10やプラズマ処理*11である.材料吸着特性の向上という観点でこれら手法の有用性は言うまでもないが,より簡便な手法で大面積に対応できる前処理を実現したいという要望もあり,弊社が最近提案しているのが「表面機能化処理剤」を用いた手法である.表面機能化処理剤に触れる前に,次では表面吸着を実現するための理論について触れる.

3.吸着・接着に関係する理論

3.1 自由エネルギーと接着仕事

原理の詳細については拙著*12で触れているため,ここでは表面機能化処理剤の性能実現のキーとなる表面濡れ性について,特に界面化学的な観点から述べる.

吸着・接着に関する考え方の多くでポイントとなる部分は,接着材料と被着体が「濡れる」必要がある,という点である.そもそも,接着材料が被着体に対し濡れなければ(=弾いてしまえば)接着が実現しないことは,直感的に想像できる点ではある.この「濡れ」をミクロの視点で考えると,「被着体と接着材料がしっかり接近することで,分子間力(ファンデルワールス力)の強まりや水素結合形成密度が増す」ことにより,密着性向上に繋がると考えられる*13.

吸着・接着について考える上でもう一つ重要となるのが,図1でもふれた表面自由エネルギーの観点である.自由エネルギーが高い表面は,化学結合や分子間相互作用の形成によるエネルギーの安定化を図るため,良く濡れる表面となる.

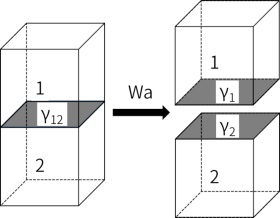

表面自由エネルギーと吸着・接着について考える上での基本概念が,接着仕事*14である.図2に示すように,界面で接着している二つの物体を引き離す仕事Waを考えると,二つの界面の分離に必要なエネルギーWaは次のように表現される.

Wa=γ1+γ2-γ12

ここで,γ1およびγ2はそれぞれ物体1および2の表面自由エネルギー,γ12は接着界面の自由エネルギーである.これは,デュプレの式と呼ばれ,接着の基本を考える上でキーとなる.この接着仕事の考えによれば,材料と被着体の密着性を高めるためには,接着材料と被着体の双方またはいずれかの表面自由エネルギーを高めるか,接着界面の自由エネルギーを下げる(安定化させる)ことが必要と言える.

図2 接着仕事の概念図

3.2 WBL説と表面濡れ性(接触角)

接着材料の密着性について考える上で弊社が注目しているのが,「接着を阻害する弱境界層(Weak boundary layer, WBL)説」である.WBL説は,接着の破壊現象は,界面付近に存在する弱境界層(WBL)の凝集破壊である,という考え方で,接着というよりも接着破壊の理論である*15.もっとも,接着破壊を抑止することは,密着性の向上に繋がるため,物質の吸着・接着現象を考える上で重要と言える.

WBL説と接着仕事の概念を照らしあわせ,金属と各種材料の吸着・接着を考えると,「表面自由エネルギーの安定化に寄与している層を除去することは接着仕事Waを増大させる,すなわち密着性を向上させる」ことにつながると考えられる.

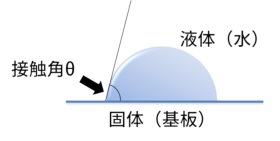

最後に,先に触れた濡れの定量指標として「接触角(図3)」がある.接触角の低い表面(濡れる表面)は表面自由エネルギーが高く,また,水によく濡れる表面は,水素結合形成による界面自由エネルギー安定化効果にも優れ,表面濡れ性の高低は接着仕事と自由エネルギーの観点からも重要であると言える.

このような背景から,表面前処理を行うことで積層したい材料の吸着・接着特性を向上させるには,定量的な指標の観点で言うならば濡れ性の高い表面を実現することが一つのポイントとなると言える.

図3 接触角の定義

4.表面機能化処理剤“HDM-1”について

4.1 表面機能処理剤の概略

これまで述べてきた表面自由エネルギーとWBL説,濡れの考えに基づき,弊社が現在開発と提案を進めているのが「表面機能化処理剤」である.

この処理剤は,「WBL説に基づく接着破壊の原因となる層を取り除くことと,それにより被着体表面の自由エネルギーを増大させること」を基本的な考え方としており,特定の成分を残したり,表面を何かと反応させ新たな面を作ったりするタイプの表面処理法ではないことが大きな特徴である.2章で触れたような,均一で清浄な表面状態を実現できる表面処理剤とお考えいただいて差し支えない.

4.2 “HDM-1”の実現する表面濡れ特性

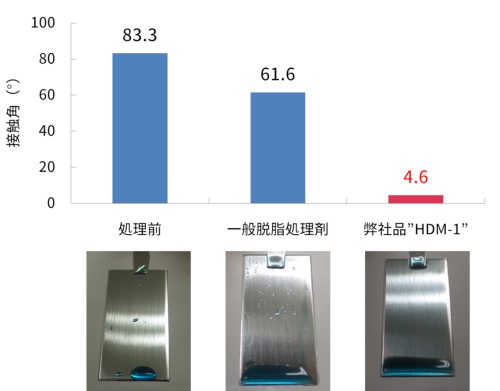

弊社開発の表面機能化処理剤の一つである“HDM-1”は,水希釈可能なアルカリ性の処理剤である.この処理剤を利用すると表面濡れ特性がどのように変化するかを図4に示す.ここでは,水希釈タイプのアルカリ性処理液の代表の一つと言える,鉄用の一般的な脱脂処理液と性能を比較している.

処理法としては,アルカリ性の一般脱脂処理液と弊社の表面機能化処理剤HDM-1(濃度10%,純水で希釈)それぞれにSS400の基板を5分漬け置き後,30秒×2回シャワーリンスを実施した.ただし,一般脱脂処理液は60℃,HDM-1は25℃処理であり,乾燥後に表面の水の接触角を測定した結果が図4である.

金属表面の脱脂洗浄は,金属と積層材料の吸着・接着前処理として良く用いられる.界面付近に存在する弱境界層(WBL)の除去という観点でもポイントとなる前処理ではあるが,一般にはそれだけで処理が十分になることは少なく,その後にプライマー処理やプラズマ処理などの表面を施すことも少なくない.

ところが,表面機能化処理剤“HDM-1”を利用した際には,プラズマ処理した場合と同等以上のレベルまで活性化された表面(70[mN/m](ダイン))以上の表面エネルギー状態)が実現している.図4下段の写真は,処理前後の基材を水(見やすいように着色)に漬けて引き上げたものである.処理前や一般の脱脂処理剤では水の弾きが発生しているのに対し,HDM-1処理品では均一に表面が濡れている.さらに,処理温度の違いもポイントであり,HDM-1は常温処理であっても抜群の濡れ性を実現できている.

図4 鉄(SS400)を処理した場合の表面接触角の比較

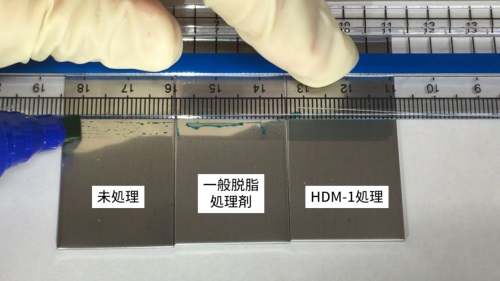

表面濡れ特性を,さらに分かりやすくしたものを図5に示す.これは,表面の濡れ特性を判断する指標として良く用いられるダインペンを利用してステンレス(SUS304)表面の濡れ性を比較した結果である(処理法は先ほどと同じ).

HDM-1で処理したSUS304は均一に表面が濡れており,2章で触れたように前処理のポイントの一つである均一表面が実現できていることがわかる.

図5 60ダインのダインペンによるSUS304表面の濡れ性比較

5.表面機能化処理剤の特徴および用途

5.1 特徴:対象金属の多様性と吸着性向上

これまで述べた表面機能化処理剤“HDM-1”の特徴は,繰り返しになるが,優れた濡れ性能を金属に付与し,表面の前処理として望ましい表面状態を実現する点である.この高濡れ性付与性能を基本として,HDM-1の特徴をさらに二つ述べたい.

まずは,対象金属の多様性である.前述の鉄やステンレスはもちろん,アルミニウムやリードフレーム等に利用される銅合金の他,ニッケル等の各種メッキ材料に対してもHDM-1は利用可能である.

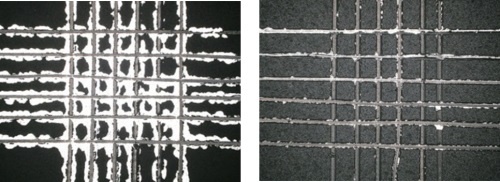

もう一つの特徴は,そもそもの目的である表面に積層する材料の吸着・接着特性の向上である.図6に,ステンレス(SUS304)表面にエポキシ樹脂(塗料)を塗布した際の密着度比較試験の結果を示す.クロスカット試験により,前処理とシンナーを利用(脱脂洗浄)した場合と,HDM-1で処理した場合の密着性の違いを比較した結果であるが,密着性において優位性が確認できている.

図6 シンナー処理品(左)とHDM-1処理品(右)の樹脂密着性の違い

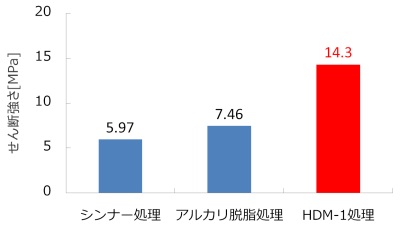

図7では,シアノアクリレート系接着剤で,SUS304同士を接着させた際の接着強さの比較結果を示す.接着前の表面処理とHDM-1を利用すると,一般的な鉄用脱脂処理剤(アルカリ洗剤)を利用した場合に比べてせん断強さが倍近くになっている.

これらの結果をご覧いただくと分かるように,HDM-1を前処理剤として利用することで,樹脂材料(塗料)や接着剤の吸着性の向上が実現できている.

図7 前処理の差によるせん断強さの違い(JIS K6850引張せん断接着強さ)

5.2 用途:金属と樹脂の密着性向上用前処理

HDM-1は,金属材料への材料積層前処理剤というその特徴から,適用期待範囲は広い.主な用途例を表1にまとめた.

|

表1 HDM-1の適用工程例

*印の後工程は省略できる場合あり |

おわりに

トライボ材料として利用されることが多い金属材料の表面処理について,実際に各種材料を金属上に積層する前に行う必要のある「前処理」に注目しながら,その吸着特性を向上するための理論や弊社の「表面機能化処理剤」適用の試みを概説した.弊社の開発品“HDM-1”は,表面との反応等で新たな分子を吸着させずに2章で触れた均一な表面状態が実現でき,かつ簡便に大面積を処理可能な手法として期待している.

近年では,エネルギー効率向上(軽量化)のために金属と樹脂をはじめとする異種材料接着・接合の市場ニーズの高まりを見せており,トライボロジーや今回触れた界面化学の観点から潤滑や吸着など界面現象に迫ることは益々重要となると予想される.

今年創業90年の横浜油脂工業は,潤滑油やコート剤,接着剤など材料側の設計・特性向上だけでは補えきれない必要性能を実現するため,今後も表面機能化処理剤に限らず様々な新規技術・材料の開発と提案を進め,ユーザーの発展と新製品開発,技術のブレイクスルーに貢献したいと考えている.

<参考文献>

1 西沢昭則,井高志織,西川和康:表面技術,67,675(2016)

2 加藤孝久,川口雅弘:表面技術,65,580(2014)

3 長谷亜蘭:精密工学会誌,81, 643(2015)

4 小宮山忍:表面技術,61,246(2010)

5 清水秋雄:SOKEIZAI,51,23(2010)

6 礒山永三:近畿アルミニウム表面処理研究会会誌,117, 1(1986)

7 石井均:表面技術,61,216(2010)

8 中山隆臣,細野宏:J Jpn. Soc. Colour Mater., 79, 382(2006)

9 黒河明:J. Vac. Soc. Jpn., 56, 307(2013)

10 高橋和宏,福崎智司:岡山県工業技術センター報告,38, 1(2012)

11 小林弘明,片岡泰弘:あいち産業科学技術総合センター研究報告2016,24(2016)

12 今野光三:コンバーテック,3,48(2019)

13 川﨑祥子,佐野修二:DNTコーティング技報,10, 12(2010)

14 三刀基郷:溶接学会誌,81, 23(2012)

15 植木憲二:実務表面技術,30, 423(1983)

横浜油脂工業の洗浄剤

セミクリーン M-LX | 部品用中性洗浄剤 | 横浜油脂工業

横浜油脂工業のセミクリーン M-LXは,部品用中性洗浄剤です。有機汚れ、無機汚れなど多種の汚れに対応した中性水系洗浄剤。特殊ビルダーの配合によりパーティクル除去も可能です。商品詳細はこちらから- 横浜油脂工業のHDM-1は, 表面機能化処理兼洗浄剤 です。各種金属部材表面の濡れ性を大幅に向上させる能力を持った水系洗浄剤です。金属への材料積層(メッキ,塗料など)の前処理液として最適で,材料種によってはプライマー処理をせずに均一な密着性が期待できます。商品詳細はこちらから

セミクリーン ZA-2 | 油分離型脱脂洗浄剤 | 横浜油脂工業

横浜油脂工業のセミクリーン ZA-2は, 油分離型脱脂洗浄剤 です。レンズ芯取油,切削油,金属加工時の加工油汚れなどを除去する中性の水系洗浄剤です。従来の中性系洗浄剤と異なり,洗浄対象の付着油を素早く脱離・分離させるため洗浄対象への残留性が小さく,かつ液ライフが長いです。商品詳細はこちらから

ライフクリーン MT | フラックス除去脱脂洗浄剤 | 横浜油脂工業

フラックス除去脱脂洗浄剤 横浜油脂工業のライフクリーン MTは,脱脂洗浄剤です。金属部品,リジッド基板,マスクなどに付着したフラックス,はんだペースト,銀ペースト等を除去することができる準水系洗浄剤です。特にフラックスに対し高い洗浄性を有します。商品詳細はこちらからライフクリーン L-01 | 鉄対応型中性剥離剤 | 横浜油脂工業

横浜油脂工業のライフクリーン L-01は, 鉄対応型中性剥離剤 です。鉄,SUS上の各種樹脂膜,塗装膜,接着剤を除去する準水系剥離剤です。溶剤代替や繰り返しの使用を想定しており,環境面・コスト面に優れた剥離剤です。商品詳細はこちらから