ヤマシンフィルタ株式会社 開発本部 開発設計部 スペシャリスト 石塚 雅規 2017/9

1.IoTの時代の到来

唐突だが,工作機械と建設機械にGPSが導入された背景をご存知ない方も少なからずいらっしゃると思う.高性能な軍事部品を加工できる日本の工作機械が第三国へ渡り,軍事力が強化されたり,コンビニ等に設置されたATMが丸ごと建設機械を使って盗まれたりする犯罪を防ぐことを目的に,これらの機械にGPSが搭載された.機械の位置が勝手に移動されると遠隔操作によって稼働不能な状態にロックし,犯罪を防止することに成功した.そして今日,衛星は位置を特定するGPSとしての利用だけではなく,機械に取り付けられた様々なセンサから発信されるデータを送受信するための通信衛星として広く利用され始めている.

対象となる装置は,工作機械や建設機械に留まらず,あらゆる産業分野へと急速に拡大することが予測される.我々の身近な所では水道,ガス,電気にスマートメータの導入が進むと,ユーザーが30分ごとに自宅の使用量を確認でき,風呂やエアコン等を帰宅時に快適な状態にあらかじめ設定できる時代を迎えようとしている.IoT時代の幕開けである.

産業分野でIoT化を支える重要な役割を担うのがセンサである.圧力,油温,振動,ノイズ,電流値などはすでに大型の油圧・潤滑機械を使用する発電所,製鉄所,大型プレス工場,製紙工場,大型試験機などに導入されており,センサから発信される値によって装置が正常に稼働しているかリアルタイムで監視されている.

図1 圧延機油圧圧下制御装置イメージ

2.油圧装置の故障原因

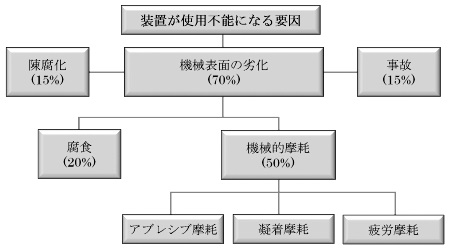

図2 装置が使用不能になる要因分析(Dr. Ernest Rabinowicz, MIT)

通常の油圧・潤滑装置において,油はタンクからポンプによって各装置へ圧送され,仕事をした後再びタンクへ戻るという循環回路で使用される.作動油はしばしば人間の血液に例えられる.タンクに取り付けられた浄油機などは欧米ではズバリkidney loop(腎臓回路)と呼ばれている.人体では腎臓が血液中の不純物や老廃物を取り除き,排出することによってその人の健康を維持するのと同じく,油圧装置も作動油中の不純物(コンタミナント)が除去されなければ,やがて機械は不健康な状態となり,不具合が発生し,最終的に機能停止状態に陥る.油圧・潤滑装置の場合,機械の性能低下の原因の50%となる摩耗粉は仕事中に発生し,油とともに装置内を循環する.そしてさらに,機器の摺動部に侵入し,新たな摩耗粉を発生させ,相乗的に増加する.そしてこの現象は摩耗粉を除去しない限り延々と続くことになる.しかし逆に,機械のクリアランスと同程度のサイズの粒子を除去・管理すれば,摩耗粉の新たな発生と機器内部の摩耗を抑制し,油の清浄度が維持でき,かつ,フィルタのライフも長くなることになる.

油圧装置,回転装置に不具合が発生すると航空機の場合には人の生命に関わる重大事故につながり,発電所,製紙工場,製鉄所,大型プレス工場等では大きな損失コストが発生する.こうした分野で使用される油は,定期的に厳しい評価と管理が実施されている.一般的には酸価,粘度,含有水分,密度,および清浄度(粒子係数)等様々な評価項目がある.どの項目も油の状態を判断する上で重要であるが,油の清浄度を常に監視することは人間の白血球の数値を確認するのにも似ている.外部から細菌やウイルスなどの異物が体内に侵入すると,自分の中に取り込み,消化分解などの処理を行うことで感染を防ぎ,体を守るため,健康時よりも白血球が増加する.前述の通り,油圧機器はポンプやバルブの摩耗が進むと摩耗粉量が増加する.装置が正常に稼働している時の油の清浄度を管理基準値として設定し,清浄度を常に監視できれば,装置の健康状態を推測することができるわけである.

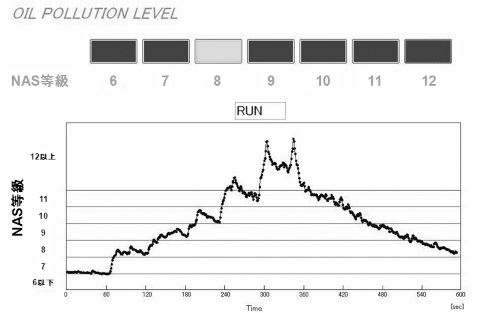

一般的に人間の場合,一年に一度の定期健康診断で血液検査を受けるが,果たしてこの期間が妥当なのか疑問を持つ方も少なくないのではないだろうか.理想は常時監視である.白血球だけではなく,血圧,血糖値等,自分の正常値を把握していれば,少しでも異常が認められた時には休憩を取る,食生活を変える等の対応策を実施し,それでも悪化するようであれば医者と相談すれば良い.油の場合も同じである.清浄度が悪化し,更油やフィルタ交換などの措置を取っても清浄度が改善しない場合は,バルブやポンプなどノイズ,振動,電流値が異常を示していないか確認し,必要な措置を講じれば,大事に至る前に機器の補修ができる.逆に放置すれば摩耗粉が装置全体に回り,様々な機器に悪影響を与えることになる.油を分析する頻度,項目は業界,油圧機器の重要度によって異なるかもしれないが,例えば清浄度分析を2ヶ月に一度実施している場合,たまたま試料を採取した時点の清浄度が合格の下限値で,翌日より基準から外れた作動油で装置全体が2ヶ月以上汚染されてしまうことがあり得る.つまり,機器の内部が約2ヶ月もの間,摩耗粉によってダメージを受けることになる.こうした事態を防ぐためにも,常時,油の清浄度を監視できるツールに対する需要が高まっている.しかし,粒子数を測定する原理は光学式であり,油中の気泡も粒子として測定するためにオンライン/インラインで固形異物だけを正確に測定することが困難であるため,これまでこのニーズに応えるツールはなかった.

気泡の影響を受けずに油圧作動油・潤滑油のリアルタイム常時監視と異常即時感知による機器のリライアビリティ(信頼性)の維持・向上を実現するプロアクティブ・メンテナンス・ツールとして開発されたのが作動油清浄度センサSWIFT Real Time Oil Checker(SWIFTROCK™)である.その費用対効果については,費用面では開発開始当時より高い性能・耐久性を維持し,個々の建設機械にも搭載可能な価格帯を目標に努力を重ねている.効果については,実際に油の清浄度で痛い目に遭った方それぞれに異なるであろう.本記事を草稿している6月時点で,2017年の夏は全国的に猛暑の予報である.多くの原子力発電所が稼働停止中の今,電力需給がひっ迫し,稼働中の発電所においては突発停止が許されない状況である.製鉄所においては,たとえ数時間操業が停止してもその間の製品ベースでの損失コストは軽く億を超えるであろう.高効率の抄紙機へ集約化が進む製紙工場で,例えば1,500m/分の抄紙機械が3時間停止すると,機会損失コストは紙270km分の生産量となり,それに加え,油の清浄度に関わる不具合で大型のバルブやポンプ,高速抄紙機械用の高価なベアリングなどの損傷等による機械損失も加えなければならない.フィルタによって油の清浄度を維持し,かつ,清浄度センサSWIFTROCK™による状態監視が導入されると更なる信頼性の向上を実現できるものと考える.清浄度センサについての詳細は次項以下で説明させていただく.

3.IoT時代の清浄度センサSWIFTROCK™*3,*4

写真1 清浄度センサ「SWIFTROCK™」

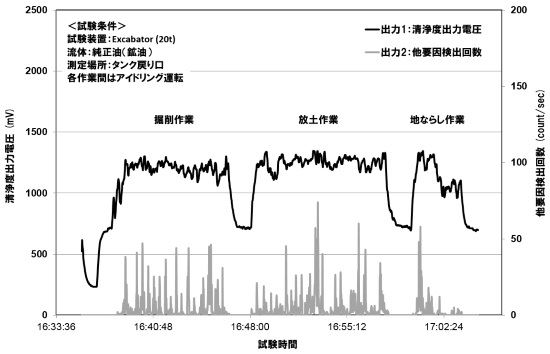

さらにしばしば発生することがある液中の気泡は,清浄度を測定する上で厄介な存在であるが,独自に開発した技術によって,その影響を最小限に抑えることに成功している*5.このように,現場では当たり前のように発生する流量変動・脈圧・脈流および気泡の発生がある程度あっても,安定した値を出力するように工夫されており,使いやすさと導入のしやすさを追求した製品となっている(図3).

図3 建設機械に搭載したSWIFTROCK™の出力データ

4.機器のリライアビリティ向上

一般的に,油圧機器の故障は使用油の汚染によるものが大半を占めている.汚染物は大きく分けて,系外から侵入してくるものと系内から発生するものに大別される.系外から侵入してくるものには砂塵や水分,異種油補充による油の変質などがあり,系内から発生するものには,油圧機器製造時の初期汚染物や摩耗粉,油劣化物などがある*6,*7.これらの汚染物は油圧機器の摩耗・劣化を促進させ,故障や効率低下の原因となり得る.このような状況を管理・監視するためにISO 9001等による品質管理プログラムに則り,定期検査が行われ,また,定期検査間の油圧機器の状態を監視する手段として,ポンプの異音や振動,油温・油圧などをモニタリングすることが行われる.

しかし,これらのモニタリング対象は,油圧機器異常が顕著になってきて初めて検出されるものであって,その前の段階で何かしらの変調,たとえば実際には小さい変化ではあるが,軸受の摩耗などが発生しており,作動油の清浄度悪化という形で現れることが多い.

図4 ソフトウェア「DIOH」画面

5.プロアクティブ・メンテナンス

プロアクティブ・メンテナンスとは,直訳すると先を見越した積極的メンテナンスのことを指し,故障予防・予知を含む包括的メンテナンスを実現するものである.そのためには,刻一刻と変化する油圧機器のありとあらゆる部位をリアルタイムで監視することを考えるが,コスト的に現実的ではなく,目的に応じてポイントを押さえた測定が必要である.SWIFTROCK™は,油圧機器内を循環する油の清浄度を監視するセンサであり,その点でメリットがある.つまり,タンク戻り油の監視を行えば油圧機器全体,サーボバルブなどのキーとなる部品の直前に設置すれば,特定部位の清浄度確認,フィルタの直後に設置すれば,ろ過機能の確認ができる,という具合である.

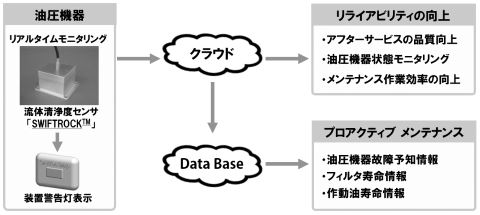

リアルタイムで取得されるデータは膨大だが,連続的かつ電子データであるところにもメリットがある.すなわち,データベースを用いた統計学的手法による「見える化」の実現である.たとえば,安定稼動している油圧機器の油の清浄度は変動を繰り返しながらも,中長期的に安定,もしくは微増する程度であるが,なにかしらの問題を抱えた際に,従来とは異なる挙動で油の清浄度が悪化していることを示すターニングポイントを「見える化」することができる.複数油圧機器のデータをつき合わせて検証することで,ミクロ的な特異性やマクロ傾向の抽出などが行える.ある個体のデータが母集団から遠ざかる傾向を検出すれば,的確な異常検出判定と迅速なメンテナンスへの移行が可能となる.

図5 クラウドシステムを活用したシステム構築例

<参考文献>

*1 http://www.primetals.co.jp/japan/products/pro6_1_4.html

*2 Dr. Ernest Rabinowicz:マサチューセッツ工科大

*3 石塚 雅規:作動油の清浄度センサ,フルードパワーシステム,Vol.46,No.2(2015)

*4 石塚 雅規:作動油の清浄度センサ,油空圧技術,Vol.56,No.3(2017)

*5 特許出願公開番号:特開2016-45033

*6 市川 久晃:フラッシング作業とフィルタの重要性,油圧技術,No.4(1987)

*7 石塚 信:固形ダストによる油圧回路の不具合とその対処法,フルードパワーシステム,Vol.47,No.4(2016)