はじめに

2008年5月28日~29日にわたって京都でISO/TC108/SC5(機械の状態監視と診断)の国際会議が開かれた。この会議において,長年にわたり検討されてきたトライボロジーに基づく機械状態監視診断技術者の規格の審議が終了し,最終投票を待つことになった。

これまで筆者らは,ISOの規格完成を心待ちにしながら,日本における資格制度の構築を図ってきたが,いよいよ規格発行の実現のめどが立ったので,受験生の募集に向けて最終的な検討に入る。

本稿では,この度発行されるISOの規格および筆者らが検討している資格制度の概要について紹介する。

1. トライボロジーについて

読者諸兄にはトライボロジーという言葉に精通されている方々も多いと思うが,世間的にはトライボロジーという言葉は一般的な言葉となっていない。本稿を記すにあたって,まずトライボロジーの説明から始める。

トライボロジーという言葉は,1966年にイギリスで出されたJostレポートに端を発する。Jostレポートでは,表1に示すように省資源,省エネルギーを念頭に,摩擦や摩耗を上手に制御することによる経済効果を算出している。その結果,当時のイギリスにおいて年間5億ポンドに上がる経済効果が予測されており,摩擦や摩耗が経済的に大きな意味を持つことを訴えている。その上で摩擦摩耗を上手に制御することの重要性を主張してこの分野をトライボロジー(Tribology)とした。

|

表1 トライボロジーの経済効果*1,*2,*3

|

|||||||||||||||||||||||||||||||||||||||

Jostレポートを受けて,日本においてもほぼ同時期に同じ調査を行って,日本における経済効果を算出したのが表1の日本における1968年のデータである。日本における経済効果は年間で約2兆円であった。また,その25年後の経済効果として調査したのが1994年におけるデータで,13.5兆円であった。

いずれにしても,とてつもなく大きな値であり,いかに摩擦摩耗による損失が経済的に大きな意味を持つことがわかる。トライボロジーを積極的に活用することが企業に大きな経済効果を生むことを認識していただきたい。

2. メンテナンスとトライボロジーの関わり

この度企画している資格制度は,機械の状態監視診断技術者であるが,これはメンテナンス技術者に対する資格制度である。それでは,メンテナンスにおいてトライボロジーがどのように関わっているのであろうか。

まず図1をご覧いただきたい。これは設備機械に生じた損傷モードの割合である。摩耗が圧倒的に多く,以下漏洩,疲労,腐食,焼付きなどが続いている。これらの損傷はトライボロジー現象と深く関わる損傷現象である。また,別のデータであるが*5,設備に用いられる機械要素を対象に,損傷がどの機械要素に多く発生するかを聞いたものでは,圧倒的に転がり軸受が多く,以下案内面・しゅう動面,油圧ポンプ,歯車類,シール,滑り軸受などが上位に並んでいる。これらの機械要素は,トライボ要素といわれるもので,損傷にトライボロジー現象が深く関わる要素類である。これらの要素の損傷は図2に示すようなプロセスで発生するものと考えられ,まさにトライボロジー現象が機械システムに損傷をもたらせる大きな要因であることを理解していただきたい。

図1 設備に発生する損傷モード*4

図2 機械トラブルの発生プロセス*6

それでは,メンテナンスにおいてトライボロジーはどのようなアクションが取れるのであろうか。福永氏*7が示したものを図3に示す。

図3 メンテナンスにおける潤滑技術の広がり*7

メンテナンスにおけるトライボロジーの活動は,潤滑油管理を中心とする潤滑管理といわれる領域である。そればかりではなく,図3ではさらに異常防止のために設計や製作,組み立てなどの精度,そして油種選定や潤滑システムの選定など設計に関わる項目,省エネルギー・省資源,環境保全など幅広い領域にわたって潤滑技術が活用されている。目的にも書いてあるが,潤滑技術,つまりトライボロジーは,生産性の向上ばかりではなく,摩擦摩耗を上手に制御することから機械システムの信頼性の向上にも大きく寄与する活動である。

メンテナンスというと,設備ができあがって運用する時にどのようにシステムの機能を維持していくかが最大の関心事のように考えられている。しかし,筆者はさらに上流の作業であるシステムの企画・計画・設計の段階にどのような保全性を作り込むか,つまり保全予防(Maintenance Prevention)が非常に重要であると考えている。保全予防の中心は信頼性工学であるものと考えると,メンテナンス技術者の方々には信頼性工学に対する識見をしっかり持っていただきたいと考えている。

また,メンテナンスの効用についてはよく図4に示すバスタブ曲線で説明される。メンテナンスを施すことによって,摩耗故障期間に達した後の故障率の立ち上がりを抑えることができるとされている。しかし,最も大事なことは,偶発故障期間がその大部分を占める耐用年数期間におけるメンテナンスをいかに実施するかということである。人間の場合もそうであるが,老齢期に差し掛かって慌てて健康に注意しても,若いうちからの生活習慣病が進んでしまっていては,時すでに遅しであろう。機械システムにしても若くて元気なうち,つまり耐用年数期間の早い時期から,しっかり手入れ,メンテナンスをすることが重要である。この耐用年数期間におけるメンテナンスは,潤滑油管理を中心とする潤滑管理である。特に潤滑油の汚染管理は機械システムの耐久寿命を大きく左右することは間違いない。

図4 機械システムの故障率バスタブ曲線

潤滑油管理を設備診断に活用する場合は,さらにトライボロジーの有効性が浮かび上がる。

図5に機械システムの摩耗による劣化度の経時変化を示す。摩耗は,進行速度(摩耗量の時間的な変化)で考えると故障率のバスタブ曲線とほぼ同じ挙動を示す。摩耗は,最初の段階で急激に進行する(初期摩耗)が,やがて進行速度が低下し,定常的状態に入る。この期間を定常摩耗期間と言い,この期間がシステムの耐用期間である。その後バスタブ曲線の故障率が立ちあがったように,異常摩耗の発生で摩耗進行曲線が立ち上がり,耐久寿命に至る。

このような劣化特性を示すシステムを診断する場合,診断技術としては図に示すように振動法や温度法などいろいろな診断技術がある。潤滑油管理・潤滑油分析を診断で使う場合は,これら他の診断技術により劣化を検出する場合に比較して,圧倒的に早い段階における劣化検出が可能である。潤滑油管理・潤滑油分析による劣化診断というのは,粘度や全酸価,水分などの潤滑油の性状分析や,前述した潤滑油の汚染度を傾向管理することが主に行われる。また,フェログラフィやSOAP(Spectrometric Oil Analysis Program)などによる金属成分の傾向管理は,劣化度の早期検出には非常に有力な手法としてよく用いられている。

図5 システムの劣化度と設備診断技術*8

3. 資格制度設立の意義

このように,メンテナンスにおいて非常に有用なツールであるトライボロジーをしっかり身に付けたメンテナンス技術者が,メンテナンスの現場で活躍することにより,生産コストを最小にする,設備のLCCを最小にするというメンテナンスの最終目標達成へと近づくことができるものと考えている。

このような観点で,このほど機械診断技術者資格制度の構築を図るものである。

この資格制度の構築は社会全体には前述したような意味をもつが,それでは企業や資格を取得する個人にはどのような意味を持つのであろうか。

企業や個人にとって,技術者が資格を持つことにより,次のようなメリットが掲げられる。

(1)企業としてメンテナンス技術の向上があげられる。メンテナンス技術の向上は企業の技術の社会的な保障として大きな意味をもつ。日本社会では技術的な取引の不可欠要素として資格は認知されていないが,PEなどの例に見るように,国際的には資格が必要条件になりつつあり,将来的には資格を有する技術者の存在が不可欠な状況ができるものと考えている。

(2)トライボロジーに造詣の深い技術者がメンテナンスを担当することにより,最初にあげたトライボロジーの経済効果に見られるような経済的な効果が期待できるはずである。トライボロジー技術の観点から,システムに必要で十分なメンテナンスを施すことによる経済効果は,企業の生産コスト低減に十分に貢献するはずである。また,逆にシステムに大きな付加価値を与えるために必要なメンテナンスに十分なコストをかけることによって,結果的に大きな経済効果をもたらすはずである。その他,企業にとって得られるメリットは大きい。

(3)資格を取得した技術者個人としてのメリットは,何と言っても個人の技術の裏付けを得ることであろう。ISO認証の資格を持つことによって専門技術者として,社会的に信頼,ステータスを得ることができる。今後資格制度が普及していくと,メンテナンス技術者としては資格を持った技術者が中心にあり,技術的な議論も有資格者同士のハイレベルな議論が展開されるようになるはずである。メンテナンス技術者が,外部の有資格技術者とも十分な議論ができる点は大きなメリットである。

4. ISO設備診断技術者(トライボロジー)制度の概要

今回構築中の資格制度はISO/TC108/SC5「機械状態監視および診断」で策定されたものである。SC5の全体像を図6に示す。今回の資格制度は「機械の状態監視と診断」であるので,トライボロジーに基づく診断技術者以外に,振動による診断技術者をはじめ,超音波,熱画像,AEなど種々の診断ツールに基づく診断技術者があげられている。日本においては,振動に基づく診断技術者の認証事業が(社)日本機械学会によってすでにスタートしている。

ISO Committee Stage Abbreviations

PWI=PreliminaryWork Item

AWI=Approved Work Iteme

WD=Working Draft

CD=Committee Draft

DIS=Draft International Standard

FDIS=Final Draft International Standard

さて,本題に戻ってトライボロジーに基づく診断技術者の方であるが,図6に示したように4つの規格が提案されている。まずISO14830-1は,表題は「Tribology‐based monitoring of machines Part1 General guideline」で,トライボロジーによる機械の状態監視と診断方法,潤滑油・作動油すべてを対象とする「潤滑剤分析」の一般指針を記述している。内容は,

- 潤滑剤分析の方策と目的

- サンプリングの方法と対象機械のサンプル間隔

- 潤滑剤分析試験方法

- アラームと限界値

- 潤滑分析ラボの選択と業務推進

- オンサイト潤滑剤分析

- 訓練と認証

などである。付録として,具体的な潤滑剤分析法の解説,潤滑剤分析における実際的な課題(適切な分析方法の選択など)についての留意点,潤滑剤分析ラボの選定指針,潤滑剤分析をする対象設備の登録と各々のサンプルについて記述・記録すべき内容などが示されている。なお,オイルサンプリングは別規格14830-2において規格化検討中である。

次に,資格認証の規格は2つあり,1つ目は18436-4「Condition monitoring and diagnostics of machines - Requirements for qualification and assessment of personal -Part4:Field lubricant Analysis」で,現場技術者の資格認証に関する認証機関,認証過程に対する要求事項が規格化されている。2つ目は18436-5で,タイトルは同じく「-Part5 Laboratory lubricant Analysis」。ラボ分析技術者対象の規格であるが,18436-5は現在検討中で,まだ具体的な様子が見えない。近々スタートする見込みなのは18436-4の現場技術者対象の資格制度である。

ISO18436-4の内容をもう少し詳しく説明しよう。この規格は,機械の状態監視,故障の特定,適切な対策を推奨する技術者の訓練と認証に関する手続きの規定の一部として,潤滑剤のサンプリングおよび機械の状態監視のための分析を行う技術者の資格と能力を認証する規格である。ここに定められた資格の階層は,初級から順にカテゴリー I ~カテゴリー III と3段階に規定されている。各カテゴリーの技術レベルは以下のように規定されている。

カテゴリー I

決められた手順に従って,潤滑給油など単純な作業をする人。一定の給油,サンプル収集,潤滑油分析,機械の診断の素養を要求。

カテゴリー II

オイルサンプルの採取を行え,その箇所の指定や計画ができる人。現場で使う簡単な分析装置が使える。

カテゴリー III

すべてのタイプの潤滑剤分析が実施,指揮できる人。他の診断技術の原理も理解し,分析結果についての判断や分析結果から機械の故障や予測ができる人。

各カテゴリーの資格試験受験には,一定の実務経験年数と,指定された訓練機関で一定の課程を受講し修了することが必要とされている。さらにカテゴリー II,III の受験資格として,その手前のカテゴリーの資格認証を受けていることが求められる。表2に各カテゴリーにおける必要条件を示す。

累積最小教育時間の項の時間数はカテゴリー I ~ III の累積時間であり,カテゴリー IIでは24時間,カテゴリー III では32時間の教育訓練を受講する必要がある。また訓練科目の欄に記載されている数字は,各カテゴリーにおける最小教育時間数を示している。

訓練科目の項に,本規格が要求している技術的な内容を記してある。

|

表2

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

ISO18436-1に規定されている機械の状態監視,機械故障の同定,補修作業の指示を行う技術者に関する認証システムを運用する機関に関する要求事項および状態監視・診断技術者の認証手続きを図7に示す。

図7 資格認証の過程

またISO18436-3に規定されている機械の状態監視,機械故障の同定,補修作業の指示を行う技術者に関する訓練プログラムを運用する機関に関する要求事項および状態監視・診断技術者の訓練に関する手続きを図8に示す。

図8 教育訓練の過程

5. 認証の組織

本資格制度の認証機関は(社)日本機械学会(JSME)である。実務に当たるのは同学会の中の能力開発促進機構におかれた機械状態監視資格認証事業委員会である。同員会では振動によるISO機械状態監視診断技術者(振動)の資格認証を2004年からスタートしており,すでに累計で1,000名に上がる資格認証者が誕生している。

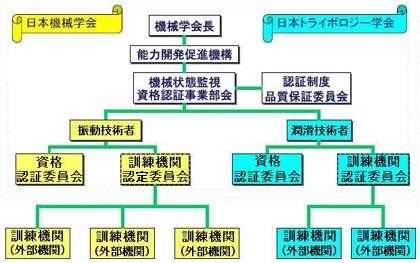

今回スタートしようとしているトライボロジーに基づく診断技術者の認証は,先に紹介したJSMEの機械状態監視資格認証事業委員会に.日本トライボロジー学会(JAST)のISO委員会が加わり,認証するもので,両学会の共同認証となる。全体の組織図を図9に示す。

JSME「機械状態監視資格認証事業部会」

図9 資格認証機関の組織図

おわりに

この度発足するトライボロジーに基づく機械状態監視診断技術者の資格制度は,メンテナンスの領域にトライボロジーの概念を強く位置づけ,従来のメンテナンス現場における画期的な技術向上をもたらすものである。また,設備の生涯コストLCCの点からも,トライボロジーの経済効果のところで触れたように,大きな経済効果を生むトライボロジーを積極的に活用することによって,LCC最小化を大きく推進することは間違いない。よく言われる攻めのメンテナンスの推進にトライボロジーの積極的な活用が不可欠であるが,積極的にトライボロジーを活用した攻めのメンテナンスが普及することを期待している。

グローバル化した技術社会においても,資格制度を有効に活用することによって国際競争力のある技術者が育成され活躍することを願っている。

<参考文献>

*1 H.P.Jost:「Estimates of the Effect of Improved Tribology on the National Economiy Lubrication](1966)

*2 (財)日本機械振興協会技術研究所「我が国の潤滑問題の現状」(1970)

*3 潤滑油協会「潤滑管理効率化促進調査報告書」(平成7年)

*4 日本プラントメンテナンス協会委託研究報告「ライフサイクル保全に関する研究」(1995)

*5 (社)日本プラントメンテナンス協会「1994年度 潤滑管理実態調査」(1994)

*6 倉橋 基文,澤 雅明:トライボロジスト,39,7(1994)596

*7 潤滑技術分科会編「メンテナンス技術者のための潤滑技術」JIPM(2001)

*8 (社)日本プラントメンテナンス協会「1994年度 潤滑管理実態調査」(1994).598

*9 ISO/TC108/SC5国内検討委員会