1.はじめに

現在,機械加工の現場においては環境や安全に配慮しほとんどの加工液・洗浄液が水溶性化している.水溶性加工液や洗浄液には多くのマシンで不要な混入油が浮上油として存在しており,各社一般的なオイルスキマー等を設置してはいるが,除去しきれていないのが実情である.

そのため,多くの現場では激しいマシンの汚染や液の腐敗による腐敗臭に悩まされている.液の交換も加工液や洗浄液本来の寿命より,浮上油やスラッジが多くなったことによるものが多い.

ここでは従来の油水分離装置より効果的に混入油を除去し,現場を清潔・安全に保ち,適切な液寿命を確保することができる浮上油除去装置“シースルーセパレーター”(C-Thru Separator:米国NexJen Technologies Ltdの特許製品)を紹介する.

2.混入油の進入経路と害

2.1 加工機

一般的な加工機においての不要な混入油の進入経路は以下の通りである.

- 前工程からのワークの付着油分

前工程に油性の加工液等を使用している場合,ワークを加工液で洗っているような状態となり,多量の油性加工液が混入する. - 受け入れ部品の防錆剤

外部から受け入れた部品においては,輸送中のさびの懸念から防錆剤が使用されている.これが上記同様加工液で洗われる状態となり,不要な油として混入する. - 加工機の摺動面油・作動油

機械の摺動面の潤滑油,グリース,また油圧作動する機器のシール部からのリークにより,不要な油が混入する.

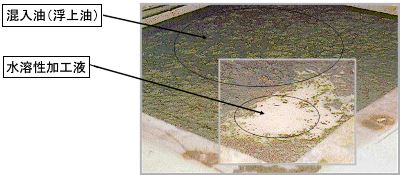

この不要な油が切削粉やその他コンタミナントを抱き込みスラッジ化し,加工機タンク上面を浮上油として覆い液面させ,見えない場合がある(図1).

図1 加工機タンクの混入油(浮上油)

この浮上油・スラッジによる害は以下の通りである.

- 機械の激しい汚染

油やスラッジがタンク周りのみならず,加工室内にも付着する.それらに加工により発生する切粉や研磨粉が付着・堆積し,激しい汚染を引き起こす.その結果,機械のメンテナンスを著しく困難な状況に陥らせる. - 機械の動作不良

スイッチ類へのスラッジ堆積による誤作動,摺動面へのダメージ,チャッキング不良など様々なトラブルの要因となる. - バクテリア発生の促進による腐敗

浮上油が液面を覆うことによる嫌気性菌の増殖や,スラッジ自体が菌の温床となり,クーラントの腐敗を促進し不快な臭気や皮膚かぶれ等,作業者の健康被害となる.

2.2 洗浄機

水溶性洗浄液においては,界面活性剤で油を落とすことが目的であるので,洗浄液と油の結合によるエマルション化は避けられない.しかし過剰に分離油分が存在する場合,発生する害は以下の通りである.

- 洗浄液の劣化

洗浄液中の有効な界面活性剤がワークからではなく攪拌された分離油分をエマルション化することにより界面活性剤の激しい消耗を引き起こす. - 洗浄品質の悪化

分離した油分が洗浄したワークに再付着し,洗浄後のワークの付着油分が増大し,後工程の溶接時ブローホールの増大,シール部分の不良による製品のリーク,めっきや塗装の品質不良が発生する. - バクテリア発生の促進による腐敗

前述の水溶性加工液同様,作業者の健康被害につながる. - フィルターの早期目詰まり

多くの洗浄機には固形異物除去のためフィルターが設置されている.不要油分およびスラッジはフィルターの表面を閉塞させ,寿命を大幅に低下させる.

3.シースルーセパレーターの構造と原理

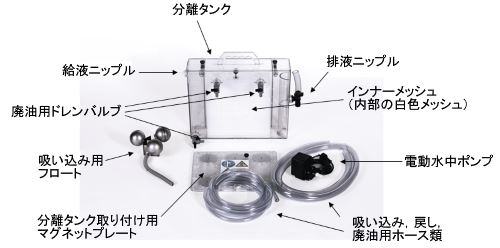

以下にシースルーセパレーターの構成部品について示す(図2).

図2 シースルーセパレーターの構成

クーラントおよび洗浄液に浮かんでいる混入油は,液面に浮かんだ吸い込み用フロートから水中に沈めた電動ポンプを経由して,給液ニップルから分離タンクに注ぎ込まれる.

分離タンク内のインナーメッシュは粗い樹脂の格子で構成されており,非常に親油性の高い素材で製造されている.安定的なエマルションはメッシュを通過するが,分離している油分はインナーメッシュに吸着され,大きな油滴として凝集(コアレッシング)し分離タンク上に浮上する.浮上した油は上部の廃油用ドレンバルブから排出することができる.

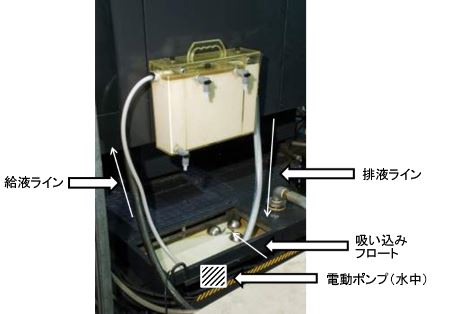

図3 マグネットプレートによる機械への設置状態

この設置方法であれば,一般的なろ過機のようにスペースを別途設けることなく設置が可能となる.本体からの排液はオーバーフローによる自重落下のため,必ずクーラントタンクより上方に設置しなければならない.

4.シースルーセパレーターの利点

シースルーセパレーターは,水中の電動ポンプで吸い込むため,処理量がオイルスキマー等に比べ圧倒的に多い.ポンプは遠心式のため,揚程により流量が変動するが,揚程2mで約20L/minと大量かつ迅速に処理することができる.

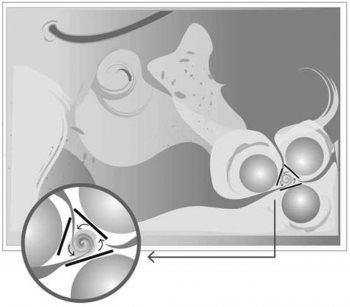

従来のベルトスキマーでは,“油の混入スピード”>“油の除去スピード”のため,浮上油が残り続けているが,シースルーセパレーターにおいては,“油の混入スピード”<“油の除去スピード”であるため,常にタンクがきれいに保たれる.また,吸い込みフロートは渦を巻くように溝が切っており,渦の力で強制的にスラッジを吸い取る(図4).

また,インナーメッシュは油を吸着除去する目的であるが,吸着された油やスラッジが通過するクーラント中の固形異物も抱き込み二次効果として,固形異物の低減にも寄与している.

図4 吸い込みフロートの吸引状態

5.現場での効果実例

シースルーセパレーターは本体が透明であるが故に,効果は一目瞭然であるが,某現場で洗浄液に使用した場合の,設置前・設置後の比較データを入手した(洗浄液メーカーでの測定).それによると,洗浄液中の油分を約50%削減,洗浄液中の固形異物を90%削減できている.これにより,洗浄不良のリワークの低減に貢献した.

※洗浄液中の油分について,水溶性液体中の油分を測定するノルマルヘキサン抽出法では,安定的なエマルション中の油分もノルマルヘキサンに抽出されるため,測定値は水溶液中の分離油分とエマルションの油分の総量となる.シースルーセパレーターでは分離油分のみを除去し,安定的なエマルションは通過させるため,今回検出された油のほとんどがエマルション由来のものと考えられる.

また,ある現場の加工機において,弊社水溶性加工液“ホーカット”と併用したケースでは,“ホーカット”は加工液でありながら洗浄性も非常に高いため,汚染された加工室内がきれいに洗浄され,現在も清潔なまま運用を続けている.

他の油性加工液使用マシンの直後の洗浄液では,付着している油性加工液をほぼそのままの状態で回収することにも成功している(ただし,多少の他油・水分が混入.また,固形粒子除去は別途考慮する必要がある).

6.シースルーセパレーターの種類

現在,日本で販売しているシースルーセパレーターは以下の通りである.

- NJT 1500LP:115V,50/60Hz,最高使用温度38℃ 注1

- NJT 1560LP:230V,50/60Hz,最高使用温度38℃ 注1

- NJT 1600:エアー仕様,最高使用温度49℃ 注2

- NJT 1800:高温仕様,エアー仕様,最高温度71℃ 注2

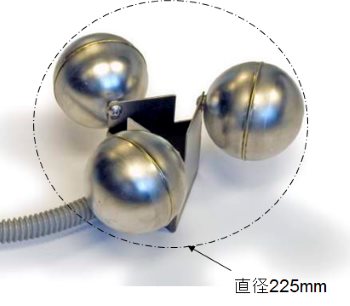

標準仕様のシースルーセパレーターのフロートは直径225mm以上のスペースが必要だが(図5),最近は非常に小さなタンクも多く,スペースが確保できない場合はコンパクトフロートの設定もある(図6).(コンパクトフロートと呼んでいるが,タンク下面に設置)

図5 標準フロート

図6 コンパクトフロート

7.おわりに

シースルーセパレーターは安価で取り付けが簡単,またメッシュが粗く清掃が容易であり非常に導入しやすいながら,大処理量で水溶性切削液,水溶性洗浄液,また,それに類似する水溶性の各種流体からの混入油の早急かつ継続的な除去により,設備を安定的に清潔に運用できる上,製品付着物も低減できる最も効果的な油分除去装置である.

注1:米国の製品につき,115V,230Vとなっているが,それぞれ100V,200Vでの動作を日本国内で確認済み.現在国内販売累計約600台.

注2:エアー駆動については,本体ユニットとは別にエアーユニットの取り付けが必要.