放電加工とは

放電加工とは,工作物の金属と加工工具である電極とを絶縁する加工液を介して電気エネルギーを加え,その際に発生する火花エネルギーによって工作物を溶融,同時に液体の気化する際の圧力で溶融部分を吹き飛ばし除去する加工方法である。

放電加工は複雑な形状を高精度で材料の硬さに関係なく加工できる特長を有し,金型製作現場を中心に広く用いられている。

放電加工の方法は,大きく分けるとワイヤー放電加工,形彫り放電加工の2種類に分類することができる。

加工方法の特徴

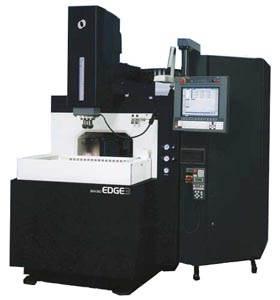

ワイヤー放電加工を行う放電加工機(写真1)は,プレートの工作物を上から下に貫通したワイヤーで加工する。軸はX,Y軸の平面方向に上下のZ軸,下と上の相対的な動きをするU,V軸を加えた5軸。これにより,テーパ加工,上下任意形状の加工が可能となった。

写真1 ワイヤー放電加工機

放電加工機を分類すると2つの形態がある。1つはテーブル上面に加工物を載せ,地面に対してテーブルが固定され,ワイヤーが動くもの。もう1つはワイヤーが固定でワークが動くタイプである。前者の方は,テーブル固定であるため,様々な重量の加工物を積載しても精度が変化しにくいことから,高精度加工に向いている形態と言える。

ワイヤー放電で加工された製品は抜き型と呼ばれ,底に穴があく形状のものを差す(写真2)。

写真2 抜き型

一方,形彫り放電加工機(写真3)はX,Y,Z軸の3軸で加工を行う。形彫り放電で加工された製品は,底が残るため成形型と呼ばれる(写真4)。

写真3 形彫り放電加工機

写真4 成形型

他にも,ワークに穴をあける細穴放電加工機がある。プリンターのインクジェット部分やエンジンの噴射のノズル部分などに使用される。この機械は細穴加工のみでなく,通常の形彫り放電加工も可能である。

従来,放電加工の加工対象材料は鉄鋼材料,超硬材料,タングステン,導電性セラミックスだったが,現在はシリコン,絶縁性セラミックス,ダイヤモンドなども対象材料になってきている。

送り軸ユニット

送り軸ユニットにガイドレール,ボールネジを使用しており,機械においては安定した精度維持のため機械メーカー推奨品のグリースを定期的にユーザーが行う。

放電加工液の役割と管理について

ワイヤー放電加工では,加工液として導電率を一定にした水が使われるケースが多く,形彫り放電加工では,放電加工液が主に使用される。

放電加工液の役割は,加工くずの排出作用,放電柱に対しての冷却作用,加工物,電極に対しての冷却作用が挙げられる。つまり,加工液の役割は排出と冷却作用に要約される。

では,放電加工液の必要な条件は何か。以下の9つが挙げられる。

(1)低い粘度

(2)高気化点・高引火点

(3)絶縁性が高いこと

(4)安全性

(5)冷却能力の高さ

(6)工作物に腐食などを起こさないこと

(7)コストパフォーマンスが高いこと

(8)化学的な安定性

(9)総合的放電加工特性の長時間維持安定性

放電加工液の選定も前述のグリースと同様に,機械メーカーが推奨する加工液が使用されている。加工液の劣化を測定したり,浄油機で清浄化するなどの現状はほとんどなく,加工物の精度が低下した際に加工液を入れ替えるケースが多い。

加工液処理の際,加工物の重金属が液に混入している場合は,カーボン除去装置をユーザーが使用しているケースも増えてきている。

昨今,使用済み加工液や,使用済みワイヤーのリサイクルニーズも高まりつつあり,機械メーカーのグループ会社や,リサイクル業者などがリサイクルを行っており,今後ますますその傾向が増えていくと考えられる。

放電加工機械の自動化の現状

世界全体では,放電加工機の自動化率はまだ高いとは言えないが,日本では多くの放電加工機が自動化されるようになった。自動化のメリットは以下の3つが挙げられる。

(1)作業効率が良い

(2)誰が扱っても同じ精度を実現できる

(3)24時間運転可能

機械のスタートボタンを押せば,様々なワークが長時間行えるため,今後も増加していく傾向にある。

CAD/CAMやネットワークの進化に伴い,機械加工現場がIT化された理由であろう。牧野フライス製作所のNC放電加工機のモデルプランをもとに説明する。

作業はSTEP 1~4で,わずか1分以内で完了する。

STEP 1 加工プログラム名称の入力

STEP 2 加工条件パッケージの選択

STEP 3 揺動パターンの選択

STEP 4 加工深さ・加工位置の入力

これにより,機械自体が自動的に最適な加工を選択する。

フライス盤や旋盤同様,放電加工機の現場でも機械の自動化により,技能のNC化も進められ,熟練者の技能に近づきつつある。

また,マシニングセンターなどの金属加工現場と比べ,きれいな作業環境に置かれていることが多い。形彫り放電加工では,加工時に油煙や臭いが発生するが,ユーザーの要望次第でミストコレクターなどの集塵機も活用されている。近年は女性オペレーターの数も増えてきており,加工機メーカーとしては,設計時に操作盤の高さ設定が自由に調整できるなどの点も考慮するようになってきている。

まとめ

アジア諸国(特に中国,インド)の需要が拡大し,外需が好調な放電加工機。今後も自動化による効率化がさらに進んでいくと予測される。

放電加工機は,他の設備機械と比較すると故障しにくく,メンテナンスが容易な部類に属する設備機械である。正しい使用方法を守り,不調を感じた場合は各機械メーカーのサービス担当者と連携し,解決していくことが重要である。

本稿をまとめるにあたり,(株)牧野フライス製作所の皆様にご協力頂きました。この場を借りて感謝の意を表します。