切削油剤は金属加工を行ううえで大きな役割を果たしてきた。本稿では,切削油剤を取り巻く環境問題,環境関連の規制を整理し,環境対応型切削油剤の開発動向,ドライ・MQL加工について解説する。

はじめに

切削油剤は金属加工を行ううえで大きな役割を果たしてきた。近年,環境問題がクローズアップされ,地球温暖化に関する二酸化炭素の排出規制,廃棄物に関するリサイクル法,ダイオキシンや環境ホルモン等の環境負荷物質規制など環境を保護する法律が多数成立し,切削油剤に対する要求も変わってきた。特にダイオキシン規制・PRTR法制定後は,各企業とも環境保護を重視している。ここで切削油剤が関係する環境負荷要因を考えると以下の通りである。

(1)切削油剤自体が持つ環境負荷(直接的要因)

1. 塩素系化合物

2. 窒素系化合物

3. PRTR対象物質

(2)加工現場で切削油剤を使用することによって生じる環境負荷(間接的要因)

1. 加工点へ大量の油剤供給することによるエネルギーの大量消費(二酸化炭素の排出)

2. 切削油剤の劣化に伴う多量の廃油(廃棄物の発生)

これらへの対応として,油剤メーカーは環境負荷物質を含まない切削油剤の開発を行い,また,廃油発生量を減らすため腐敗劣化しにくい切削油剤の商品化に取り組んでいる。工作機械メーカーにおいては,切削油剤を使用しないドライ加工や極少量の切削油剤のみを使用するMQL加工(Minimal Quantity Lubricant system,極微量切削油供給方法)の検討がなされ,一部ではすでに実用化されている。

本稿では,切削油剤を取り巻く環境問題,環境関連の規制を整理し,環境対応型切削油剤の開発動向,ドライ・MQL加工について解説する。

1. 環境保護の現状について(廃油処理方法の現状,環境保護に関する規制)

切削加工において高品質,高能率,低コストという目標を達成するために大量の切削油剤が使用されてきた。しかし,近年,環境問題への関心が高まり,それに伴う産業廃棄物の削減やリサイクル化の促進が謳われるようになると,使用後の切削油剤の大部分が産業廃棄物として処理されていることが問題となってきた。

ここではまず環境負荷につながる廃油・廃液処理の現状を示し,環境保護関連の法規制と切削油剤の関係を説明する。

1.1 切削油剤とその処理方法

切削油剤は平成14年度に約12万tが販売されている。切削油剤は不水溶性切削油剤と水溶性切削油剤に大別され,それぞれの販売量は5万3,000t,6万6,000tである *1。不水溶性切削油剤は長期間使用され,更液周期も5~10年と長い。それに対し,水溶性切削油剤は水に希釈して使用しているため,不水溶性切削油剤に比べると劣化(腐敗等)が速く,1~5年の周期で更液が行われている。これらの廃油・廃液の処理方法を示す。

(1)不水溶性切削油剤

切削油剤を使用している企業によって異なるが,廃油回収業者または再生業者に処理を委託しているのが一般的である。処理方法としては再生潤滑油(再生切削油剤),再生燃料油,焼却である。また,塩素含有不水溶性切削油剤は,ダイオキシンの発生源になるとして高温燃焼処理されている。

不水溶性切削油剤を使用している企業では,切削油剤以外に潤滑油(年間販売量約200万t)も使用している。切削油を含めた潤滑油関連の廃油は,年間約100万tが処理されている。現行では潤滑油(切削油剤も含む)として再生利用されているのが約3%,再生燃料油として 70%,その他は焼却されている *2。

(2)水溶性切削油剤

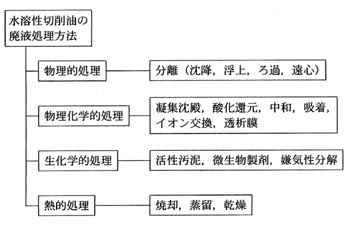

水溶性切削油剤は水に希釈して使用されるため,その廃液には水が90~98%含まれる。したがって,図1に示すように水との分離が必要である。分離方法と しては物理的,物理化学的,生化学的,熱的処理が行われている。このような処理が行われても処理水から100%切削油剤の成分を除去することは不可能である。したがって,排水による環境負荷はゼロにはならない。また,廃液から分離した油は燃料油として利用されているが,その他スラッジ類は焼却,埋立て処分されている。小規模の工場においては,回収業者によりほとんどが焼却処理となっている。

図1 水溶性切削油の廃液処理法

このような処理状況では,環境に対する負荷も少なくない。今後,廃油・廃液を廃棄物としないリサイクル方法の確立(再生切削油剤),廃液の排出量を極力少なくする切削油剤(ロングライフ化)の開発が必要になると考える。

1.2 環境保護に関する規制

近年,切削油剤に求められる性能は厳しくなる一方である。特に環境問題においてはダイオキシン,環境ホルモンなどが大きな問題となっている。これらに対応するため,塩素系化合物(極圧添加剤),環境ホルモンの疑いがあるポリオキシエチレンノニルフェニルエーテル(乳化剤)等を除いた切削油剤の開発が行われている。

また,PRTR法の施行に伴い,多くの化学物質が使用制限されることとなった。PRTRとは,「Pollutant Release and Transfer Register」の略称であり,「特定化学物質の環境への排出量の把握および管理の改善の促進に関する法律」である。

PRTRで定められた化学物質は第1種指定化学物質として354種,第2種指定化学物質として81種である。さらに,第1種指定化学物質のうち,発ガン性が明らかな12物質については,特定第1種指定化学物質とされた。切削油剤に関係する主なPRTR該当化学物質は表1に示す通りである。各油剤メーカーはこれら指定化学物質を使用しないPRTR対応商品を開発している。

|

表1 切削油剤に関連する第1種指定化学物質

|

さらにグローバル化を進める企業にとって,諸外国の規制も重要である。最近ヨーロッパにおける規制が注目され,ELV指令(使用済み自動車に関するEU指令),RoHS指令(電機電子機器に含まれる特定有害物質の使用制限に関するEU指令)を遵守する企業が増えている。 ELV指令,RoHS指令は表2に示す物質の使用禁止が謳われており,ヨーロッパに進出している大手自動車メーカーおよび家電メーカーなどでは取引企業に対して,納入部品中に禁止物質が含まれていないことを証明するよう求めている。

これに伴い切削油剤を使用している企業からの問い合わせが増えている。したがって,今後はグローバルな視野をもって切削油剤の開発を行っていかなければならない。

|

表2 ヨーロッパで強化されている化学物質規制

|

2.環境対応型切削油剤の動向

環境対応型切削油剤は,塩素フリー油剤,窒素フリー油剤,PRTR対応油剤,廃油の発生量を抑制するシンセティックタイプ油剤,作業環境を改善するオイルミスト対策油剤が挙げられる。これら油剤について,開発の経緯と動向を示す。

2.1 塩素フリー油剤

塩素系化合物は安価で切削性能を向上させることができるため,ダイオキシン問題が取り沙汰されるまで不水溶性切削油剤の多くに使用されてきた。しかし,ダイオキシン問題から塩素系化合物に代わる潤滑添加剤を探索し,硫黄系極圧添加剤や合成潤滑剤により構成された商品を開発した。水溶性切削油剤でも同様に塩素フリー油剤の開発を行っている。ただし,水溶性切削油剤での塩素系化合物含有量は不水溶性切削油剤に比べ少ないため,従来のエマルション型水溶性切削油剤で対応できる加工が多い。現在,塩素フリー油剤への置き換えが進み,近年中には塩素系切削油剤はなくなるものと推測する。

2.2 窒素フリー油剤

水溶性切削油剤は構成成分として窒素化合物を含んでいるものがほとんどである。水溶性切削油剤に使用されている代表的な窒素化合物はアミン(アルカノールアミン等)である。アミンは希釈液中で防錆,腐敗の抑制,pHの維持など様々な性能に関与し,脂肪酸アミン塩として乳化剤(界面活性剤)の役割も有する重要な成分である。

アミン以外にも防腐剤,防錆剤および界面活性剤など窒素化合物が使用されている。窒素化合物のうちアルカノールアミンは廃液として処理される際,化学的処理方法や物理的処理方法では除去しにくい。そのため高COD,BOD値を与え,富栄養化といった水質汚濁の原因になる。一方,廃液を焼却処理すると窒素酸化物(NOx)を生成する可能性があり,大気汚染への影響も考える必要がある。

そこでアミンを含まない(アミンフリー)油剤および窒素化合物を使用しない(窒素フリー)油剤の開発が進められている。アミンフリーおよび窒素フリー油剤は,凝集処理後のCOD値,BOD値が従来型の油剤と比べて低く,水系への影響は少ないと考えられる。しかし,従来型の油剤に比べ耐腐敗性が劣るなど問題点も少なくない。このような問題点の改善が当面の課題である。

2.3 PRTR対応油剤

PRTR法に指定された化学物質は使用禁止物質ではないが,環境負荷が大きいため使用しないことが望ましい。切削油剤には表1に示したように2-アミノエタノール,ホウ素化合物,ポリオキシエチレンノニルフェニルエーテル,モリブデン化合物が使用されてきた。しかし,各油剤メーカーはこれら指定物質を含まない商品を開発し,展開している。現在,大手の金属加工工場では,ほとんどがPRTR対応油剤を使用している。

2.4 シンセティックタイプ油剤

環境負荷を少なくする手法の1つとして,廃油・廃液の発生量を減らすことがある。この観点から最近シンセティックタイプ油剤が注目されている。シンセティックタイプ油剤は,従来の油剤に比べ耐腐敗性に優れ,更液周期を延ばすことができる。シンセティックタイプ油剤とは「鉱油等の天然成分を含まず,化学合成された潤滑成分(合成潤滑剤)を適用した油剤」と定義される。切削油剤に使用される合成潤滑剤は多種類あり,各々の特長を生かした商品が数多く販売されている。

合成潤滑剤の中で比較的多く使用されているのはポリオキシアルキレングリコール(以下POAと略記)である。POAで構成した油剤はクーラントが透明なソリューションタイプとなる。この油剤は従来型のソリューションタイプと比較して潤滑性(切削性)が高く,耐腐敗性に優れ,機械周りが汚れ難いなどの特長を有する。特に耐腐敗性については注目すべきである。

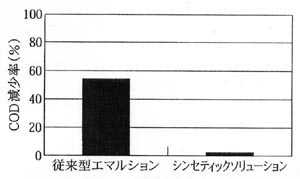

図2に従来型エマルションとシンセティックソリューションタイプの耐腐敗性を示す(CODの変化によって比較)。それぞれの希釈液に腐敗菌を添加すると,従来型エマルションは菌の増殖によって有効成分が失われ COD値が半減した。しかし,シンセティックソリューションタイプでは菌の増殖がなく,COD値の減少も認められなかった。このことから耐腐敗性に優れる油剤であることが分かる。

図2 有効成分の減少率

シンセティックソリューションタイプは耐腐敗性に優れるものの,凝集処理ができないため排水処理性に劣る(高COD値)という問題点があり,使用上注意が必要である。しかし,合成潤滑剤(POA等)を生化学的に分解することも考えられており *3,今後の展開が期待される。一方,表3に示すような凝集処理可能なシンセティックソリューブルおよびシンセティックエマルションタイプの油剤も開発されており *4,その使用は急激に拡大している。

|

表3 シンセティックタイプの性能

(表示)優れる ← ◎~◯~△~× → 劣る |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2.5 オイルミスト対策油剤の動向

切削油剤のミストは工場内を浮遊し作業環境を悪化させるだけでなく,火災の危険性がある。切削油剤によるミストの発生要因は,圧送した油剤をかけるため(衝突による液滴化),また,研削・フライス加工など工具が回転するため(遠心力による液滴化)である。

不水溶性切削油剤のミストは引火の危険性があるため,早くから低ミスト油剤の開発が行われ,高分子化合物の添加などにより対策が進んでいる。それに対し,水溶性切削油剤は引火性が低く,作業環境の汚染度合いも不水溶性切削油に比べ小さいため,ミストコレクターなどの周辺機器で対応しているのが現状である。

しかし,高圧給油や高速切削が行われるようになり,ミストの発生は増える状況にある。今後は水溶性切削油剤についてもミスト抑制型油剤の開発が進むものと考える。

3. ドライ,MQL加工

金属加工において,現在まで大量の切削油剤が使用されてきた。しかし,環境問題がクローズアップされ,大量の切削油剤を使用することが問題視されるようになってきた。そこで工作機械メーカーや機械加工工場では,切削油剤を使用しないドライ加工や極少量の切削油剤を使用する MQL加工に注目し,適用試験を行っている。

3.1 ドライ加工

十数年前から切削油剤を使用しない加工として,ドライ加工が様々な加工で試された。しかし,切り屑処理,工具や加工物の冷却などの問題から限定された分野でのみの採用となっている。ここ数年,ドライ加工の比率はかえって減少し,全体の数%のみである *5。

3.2 MQL加工

MQL加工は極少量の切削油剤(数~数十mL/h)を高圧ガス(通常は空気)でミスト化して切削点に油剤を供給する加工方法である。したがって,大きなクーラント用タンクを必要としないため,工作機械がコンパクトになっている。このような特長から,現在最も注目されている加工方法である。また,切削油剤に対する要求性能も従来のウェット加工と異なる。MQL加工において,高圧ガスが切り屑処理,冷却の役割を担い,切削油剤にはもっぱら潤滑性能が要求される。

使用される油剤は,平均粒径1μm程度にミスト化され供給される。通常,ミストコレクターを設置することにより回収されるが,万が一外部に漏れた場合はかなり広い範囲に飛散することになる。このような状況を想定した場合,作業者がミストを吸入する可能性があり,周囲の環境汚染も懸念される。したがって,人体・環境に対して安全性の高い油剤が要求される。

そこで注目されたのが動植物油である。動植物油は鉱油に比べ,人体に対する影響も小さく,生分解性も高い。また,極性基を有することから金属表面への吸着能も高いと考えられる。

当初,動植物油が使用されてきたが加工条件が厳しくなるとともに,長時間の使用で酸化重合が起こりノズル詰まりや機械周りの汚れが目立つようになった。現在,酸化安定性など熱劣化に対して良好な合成エステル系化合物を用いることが多くなっている。

MQL加工はドリル加工を中心に展開されているが,切り屑処理など解決しなければならない問題点も少なくない。しかし,MQL加工は環境対策の一つの手段として興味深い。

4. 今後の展望と課題

近年,環境問題がクローズアップされるようになり,切削油剤に対する要求がここ数年で大きく変化した。特にダイオキシン問題による塩素系化合物の除去やPRTR法の制定に伴う特定化学物質の除去は各油剤メーカーとも注力し,対応してきた。また,廃液の発生量を少なくするため(水溶性切削油のロングライフ化),シンセティックタイプ油剤開発も行ってきた。今後,各企業のグローバル化が進めば,海外関連の環境規制を遵守せねばならず,それに伴う規制物質(環境ホルモン,水生生物に対する毒性)も増えることが予想される。したがって,更なる環境対応型油剤の開発が必要になるものと考える。

将来的には,廃棄物をゼロに近づけるための新しい切削油剤や加工システムの構築が進んでいくと考えられ,その開発には積極的に取り組んでいかなければならない。

<参考文献>

*1 全国工作油剤工業組合,工作油・切削油剤生産量統計資料

*2 社団法人潤滑油協会「どうしていますか?廃油の分別」(2003年改訂版)

*3 河合富佐子,高分子論文集,50,775(1993)

*4 大胡栄一,シンセティッククーラントの最近の動向,潤滑経済,11,16(2001)

*5 切削油技術研究会(2000年度総会資料)