1. 潤滑法の基本的な考え方

機械システムの運動を滑らかにし,エネルギー効率を上げ,耐久性を向上するためには,潤滑は機械システムには必須のものである。

それら潤滑の目的をもう少し具体的に示すと,以下の3点が挙げられる。

(1)摩擦面における焼付きの防止

(2)摩擦面における摩耗量減少による機械寿命の延長および機械精度の維持

(3)摩耗面における摩擦力減少による機械駆動エネルギーの節約

一般的な機械システムにおいて潤滑は,流体潤滑膜を利用する潤滑法が用いられているので,ここで潤滑法というのは,主に潤滑油をしゅう動面に供給する方法のことを指す。

また,流体潤滑膜だけでは十分な潤滑が期待できない場合には,固体潤滑膜の利用も多用されているので,固体潤滑膜についても補足的に述べる。

潤滑の目的を上記のように設定すると,潤滑法に要求される機能は以下のようになる。

(1)十分な負荷能力を持つこと

(2)潤滑剤の機能を十分に引き出すこと

(3)低摩擦,低摩耗が維持できること

2. 潤滑法の三要素

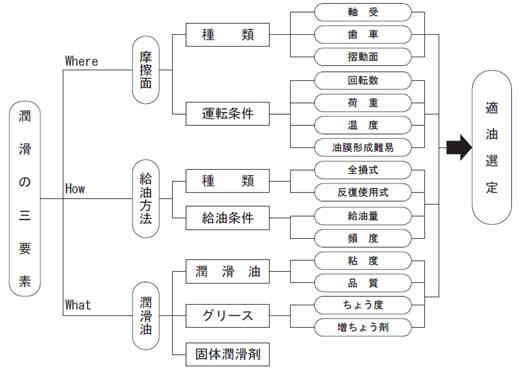

潤滑剤には液体潤滑剤,半固体潤滑剤,固体潤滑剤などがあるが,潤滑法はこれらの潤滑剤をいかに効果的にしゅう動面に供給するかが問われる。潤滑法を選定する場合に考えなければいけないことをまとめて図1に示した。潤滑法選定のための基本的要因は,“どこに”“何を”“どのように”供給するかの三つの要因であることが図から分かる。

図1 潤滑の基本的な考え方(潤滑の三要素)

3. 油潤滑とグリース潤滑

前述のとおり,潤滑剤として液体潤滑剤,半固体潤滑剤(グリース),固体潤滑剤があるので,潤滑法も大別するとそれぞれに対応して給油法(液体潤滑剤),給脂法(グリース),固体潤滑法(固体潤滑剤)に分けることができる。

潤滑法の選定の第一段階は油潤滑にするかグリース潤滑にするか,つまり給油法を採用するのか給脂法を採用するのか,の選択ではないだろうか。

油潤滑とグリース潤滑の対比として一般的な対比の例を表1に示す。基本的にはグリース潤滑は,速度,温度などの極端な条件には不向きであり,また冷却機能や洗浄機能はあまり期待できない。一方,ハウジング設計の容易さや,メンテナンスフリーなどの点では油潤滑に勝る点があり,条件によっては最適解になり得るものである。

|

表1 油潤滑とグリース潤滑

|

4. 給油法の種類と選定

給油法には大きく分けると全損式と反復式(回収式)があり,それぞれ用途に応じて使い分けられている。全損式,反復式の各潤滑法について,概要,適用範囲(条件)特徴などを表2にまとめて示す。またこの図表では潤滑法選定の大きな要因である設備費,保全費,労務費の面からのコストについて各潤滑法の相対的な関係を示す。

|

表2 給油法の種類と特徴

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

図表に掲げたものの中で代表的な給油法に図表を補足する要点を次に述べる。

4.1 全損式給油法

(1)滴下潤滑

潤滑油を,重力を利用して滴下する方法で,最も基礎的な潤滑法である。潤滑油は油容器に貯められた状態から重力によって滴下する。重力以外に滴下する力はないので,周囲温度によって給油量が変化する。また,容器内の圧力の変化によっても給油量が変化するので注意が必要である。特に油面が3分の1以下になると給油量は極端に少なくなるので,油面を3分の1以上に維持するように注意する必要がある。また高粘度油は滴下不良を起こす可能性があるので,使用は避けた方が良い。

(2)集中潤滑

集中潤滑は,給油ポンプを用いて複数の給油管から分配弁を通して多数の潤滑油を必要な個所へ送り込むシステムである。必要なところへ必要な量の潤滑油を安定して供給することができる。

(3)噴霧潤滑

霧吹きの原理を応用した噴霧給油器により潤滑面に潤滑油と空気が混在した霧状の潤滑油(オイルエア)を供給する方式で,フオッグ潤滑あるいはオイルミスト潤滑などとも言われる。オイルエアの供給圧力は0.1~0.5MPa程度と低いが,オイルエアを潤滑面に確実に供給することができ,圧縮空気による冷却効果が大きいことが特徴である。また潤滑油は霧状に供給されるので,潤滑油消費量が節約できる。

4.2 反復式給油法

(1)油浴潤滑 (含む 飛まつ潤滑・リング潤滑・ディスク潤滑・チェーン潤滑・カラー潤滑)

潤滑油をタンクなどの容器に貯めておき,機械の一部である運動部分が溜まった潤滑油の中を通過することにより,潤滑面に潤滑油を供給する潤滑方式を広義に油浴潤滑と言う。狭義には歯車や軸受自身の回転を利用して潤滑油を供給する方式を限定して油浴潤滑ということもよく行われる。また回転部にリングやディスク,チェーン,カラーあるいはスコップなどを取り付け,その回転によって潤滑部に潤滑油をはねかける飛まつ潤滑あるいははねかけ潤滑などの名前で呼ばれる潤滑方式もある。

(2)パッド潤滑

詰め物給油とも言われる潤滑方式。油中にフェルトなどを浸漬させて,毛細管現象により潤滑面に潤滑剤を供給する方式である。パッドは荷重を受ける側とは反対側に取り付けられる。

(3)循環潤滑

潤滑油を循環させ,繰り返し使用する潤滑方式を総称して循環給油方式といい,循環系を含む装置全体を循環給油システムと言う。潤滑油は給油ポンプで潤滑面に供給される場合が多く,強制潤滑とも言われる。なお,循環給油の中でも,潤滑油を比較的高圧でノズルからオイルジェットの形で供給されるものをジェット給油あるいはノズル潤滑などとも言う。これらの装置全体は複雑になるが,給油量や給油温度が高精度でコントロールでき,冷却効果も大きいなど,過酷な潤滑面には欠かすことができない。大型の機械システムではほとんどが潤滑システムとして循環潤滑システムを備えている。

ジェット給油では,一般には給油圧力は0.1~0.5MPa,ノズル径が1~2mm,軸受1個あたりの給油量は500mL/min以上とする。使用条件が高速,高温になるほど供給圧力および給油量を増す。

5. 給油法の選定

給油法選定の第一段階は潤滑法の三要素のところでも触れたが,どこに潤滑油を供給するかを判定することである。

また潤滑システムの選定において大事な要因の一つにしゅう動部へどのくらいの潤滑油を供給したら良いか,という給油量の問題がある。

潤滑システムにおける給油量の基本的な考え方には,対象としている機械システムにおいて,潤滑法に何を期待するかによって二つの要因がある。

一つは潤滑法に対して純粋に潤滑作用を期待している場合で,理想的には流体潤滑膜が構成できるような給油量であれば良いことになる。

もう一つは,潤滑法に冷却効果を期待しなければならない場合である。その場合,摩擦しゅう動面の熱的な余裕をどのように考えるかで決まる。前述のとおり,運転条件がシビヤな場合,しゅう動に伴う摩擦熱の発生が大きく,潤滑油による冷却効果が強く要求される。その際には,それに対応できる潤滑システムが選択されなければならない。冷却効果に対して,全損式給油法は潤滑膜を構成することを主眼に,必要最小限度の給油をするので,噴霧式給油法を除き冷却効果はあまり期待できない(噴霧式給油法は潤滑油による冷却効果ではなく空気による冷却効果が大きく,優れた冷却効果を有している)。

したがって,給油量に対する考え方は,全損式給油法の場合は流体潤滑膜の構成を基準に,循環式給油法では冷却効果を基準に考えることになる。

これらのことを考慮して代表的な機械要素である転がり軸受,すべり軸受,すべり面,歯車を取り上げ,それぞれの運転条件,温度の条件(使用温度),速度の条件(使用回転速度),環境条件(雰囲気)を取り上げた場合の各種給油法の選定基準を表3に示す。実際の選定を行うときの参照にしていただきたい。

|

表3 運転条件による給油法の選定基準

*最も望ましい給油法 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

6. 給脂法の種類

給油法は全損式と反復式に分けたが,給脂法では,補給式と非補給式に分けて考える。

給油法と同じように給脂法の概要,適用範囲,特徴およびコストについてまとめたものを表4に示す。

|

表4 給脂法の種類と特徴

|

6.1 非補給式給脂法

非補給式給脂法としては転がり軸受の密封軸受の例があり,軸受軌道輪の両側(あるいは片側に)に合成ゴム製のシールあるいは金属製のシールドを設置して密封空間にグリースを詰め込むタイプの給脂法である。

6.2 補給式給脂法

補給式給脂法には,(1)充填法,(2)手詰め,(3)グリースカップ,(4)グリースガン,(5)機力給脂法,(6)集中給脂法,などがある。機力,集中給脂法以外の給脂法はごく簡単な方式でコスト的にも使いやすい方法である。

7. 給脂法の選定

グリース潤滑の給脂法についても,その選定は使用される部位の運転条件により行われる。機械要素の代表として転がり軸受,すべり軸受,すべり面,歯車を選び,運転条件のうち,温度条件(使用温度),速度条件(使用回転数),環境条件(雰囲気)について一般的な給脂法の選定基準を表5に示す。給脂法選定の目安にしていただきたい。

|

表5 運転条件による給脂法の選定基準

*最も望ましい給脂法 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||