歯車に使用される潤滑油は,ギヤー油(JISK 2219)に分類されるとおり,自動車用と工業用がある。歯車に使用される工業用潤滑油の添加剤について解説する。

はじめに

歯車の潤滑は面圧が大きく,すべりところがりが混在し,かつすべりの大きさや方向が変化するため油膜破断を生じ,金属接触部分の増加を招きやすい厳しい条件下にある。このため,歯車に使用される潤滑油には歯面損傷を防止する性能,すなわち摩耗や焼き付きを防止する性能(=耐スカッフィング性)が求められる。極圧添加剤の使用により耐スカッフィング性を向上させることは出来るが,一方で歯面のピッチングやベアリングのフレーキングをはじめとした疲労損傷を招く懸念がある。更に,油管理上重要な水分離性,酸化安定性,耐腐食性,消泡性などの要求性能を低下させる要因となる。従って,これら要求性能のバランスをとることが添加剤の選定に際し重要な課題である。

歯車に使用される潤滑油は,ギヤー油(JISK 2219)に分類されるとおり,自動車用と工業用がある。本稿では工業用に的を絞り,歯車に使用される潤滑油の添加剤について紹介する。

1. 歯車に使用される潤滑油の成り立ち

現在歯車に使用される代表的な潤滑油には,工業用ギヤーオイルの他に,軸受,油圧作動油などと兼用される工業用多目的油がある。

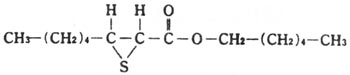

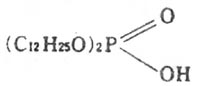

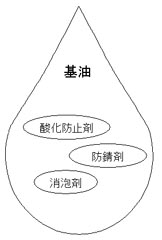

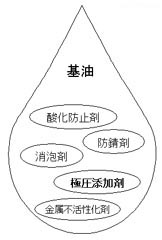

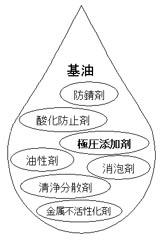

組成から分類すると酸化防止剤と防錆剤からなるR&O(Rustpreventive & Oxidation)タイプと,荷重が高い領域で焼き付きや摩耗を防ぐために更に極圧添加剤などを添加した極圧タイプがあり,図1に組成例を示す。

R&Oタイプ

極圧タイプ

工業用ギヤーオイル

極圧タイプ

工業用多目的油

歯車に使用する潤滑油の選定において基本となるのは,適正な粘度を有する潤滑油を選ぶこと*1で,高粘度油がスカッフィングの防止に有効である*2。しかし厳しい条件下で使用される歯車では,極圧タイプの潤滑油が必要不可欠である。この場合,極圧添加剤にどのような化合物を使用するかでその性能が決まるといっても過言ではない。

2. 歯車に使用される潤滑油の変遷

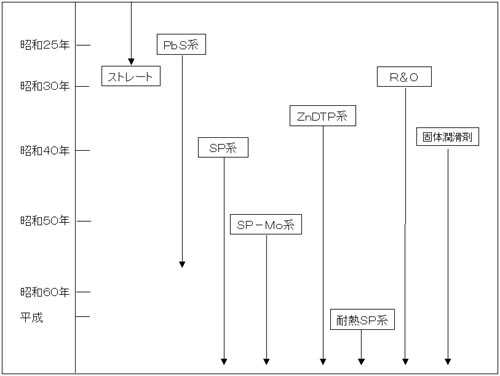

工業用ギヤーオイル,工業用多目的油の極圧添加剤の変遷を図2に示す。

図2 工業用ギヤーオイル,工業用多目的油の極圧添加剤の変遷

工業用ギヤーオイルは,製鉄所の圧延機減速機用を中心として変遷してきた。当初,自動車用の極圧添加剤が応用されてきたが,歯車の種類や給油方法,環境条件が異なるため,自動車用とは異なった進歩を遂げてきている。

日本での極圧タイプギヤーオイルは鉛石けん・硫黄系(PbS系)が戦後採用され,特に激しい衝撃を受ける圧延機の歯車で効果を発揮してきた。その後,熱安定性,酸化安定性,抗乳化性を向上させた硫黄・リン系(SP系)が昭和40年代の半ばより普及し,鉛が公害問題として取り上げられたことと相まって,50年代にはほとんどSP系へ変更された。現在ではSP系に加え,耐ピッチング性向上による歯面損傷対策や省エネルギー対策用として,50年代半ばに生まれた有機モリブデンを配合した有機モリブデン系(SP-Mo系)が広く使用されるようになっている*2。

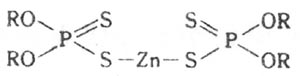

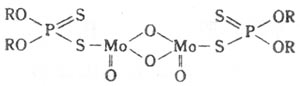

一方,工業用多目的油は,主として製紙工場の抄紙機ドライヤーパート用を中心として変遷してきた。これは使用環境が高温のため,通常のギヤーオイルでは安定性に問題があり,その対策として有機金属塩タイプ極圧剤のジアルキルジチオリン酸亜鉛(ZnDTP系)が高温に強い特長を持つことから多用されるようになった。近年では熱負荷が更に高まりZnDTPの熱劣化に起因するスラッジトラブルが問題となったり,また歯車や摺動部などの耐摩耗性向上の要求から,熱安定性と耐スカッフィング性を更に向上した,耐熱SP系が使用されはじめ,ZnDTP系から置き換えられつつある*3。

従来,工業用ギヤーオイルと工業用多目的油の大きな違いは耐衝撃荷重性能の有無にあったが,最近の耐熱SP系では,工業用ギヤーオイルと同等以上の耐衝撃荷重性能を有するものも開発されている。

3. 歯車に使用される潤滑油の極圧添加剤

3.1 極圧添加剤の種類

極圧添加剤は,境界潤滑条件下,特に局部的な金属接触が生じたときに発生する摩擦熱によって化学変化を起こし,金属面に反応保護膜を形成させる。

このため,極圧添加剤には

(1)分子中に金属との反応性に富む官能基を持つこと

(2)反面,あまり反応性に富み過ぎると金属を腐食させるため,ある程度高い温度で初めて反応し,低せん断の反応膜を生じかつ機械的に安定であること

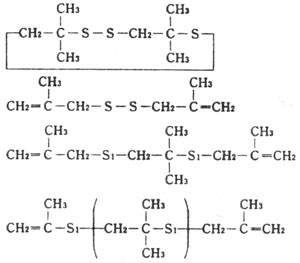

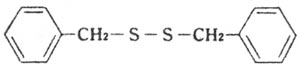

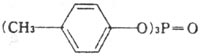

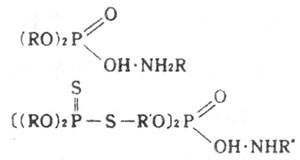

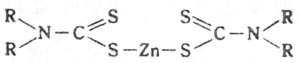

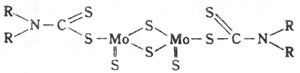

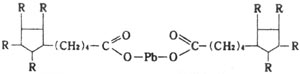

が要求される。このような観点から,S(硫黄),P(リン)を含む化合物や有機金属塩などが選ばれ使用されている。表1,表2に歯車に使用される潤滑油の代表的な極圧添加剤を示す。*4

|

表1 歯車に使用される潤滑油の代表的な極圧添加剤(1)

|

||||||||||||||||||||||||

|

表2 歯車に使用される潤滑油の代表的な極圧添加剤(2)

|

||||||||||

極圧添加剤は,例えばSP系といっても,一種類の添加剤を使用している訳ではない。SP系ギヤーオイルの一例をあげると,硫化オレフィン,硫化油脂,アルキルチオフォスフェート及びアルキルホスファイトを混合したものを使用する。硫黄系添加剤やリン系添加剤の種類は数多くあり,要求性能を満足させるために,化合物を選び,組み合わせ,更にその混合比率が厳選されている。ここに各油剤メーカーの設計思想の違いが現れ,要求性能の重み付け,バランスの取り方が異なる。

3.2 極圧添加剤の違いによる歯車に使用される潤滑油の性能

代表的な工業用ギヤーオイルとしてR&O,SP系,SP-Mo系,工業用多目的油としてZnDTP系,耐熱SP系(I,II)について,耐スカッフィング性能をFZG歯車試験(スカッフィング評価)*5,チムケン試験*6で,耐ピッチング性能をFZG歯車試験(ピッチング評価)*7により評価した。評価結果を表3に示す。

|

表3 歯車に使用される潤滑油の極圧添加剤の違いによる潤滑性能評価試験

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

チムケン試験では油種間の性能差が見られるが,FZG歯車試験(スカッフィング評価)ではR&Oのみ油種間の性能差が見られる。しかし,それ以外の潤滑油については全て12ステージを合格した。ZnDTP系及び耐熱SP系(I)は,チムケンOK荷重が低いにも関わらず,歯車試験による耐スカッフィング性能が高いことが分かる。これは前者がShock Load法の負荷方式であるのに対して,後者は荷重を段階的に増加するStepup Load法である。ZnDTP系は段階負荷によるなじみ効果が高く,歯車試験による耐スカッフィング性能が高くなっている*2。このためZnDTP系に代表される工業用多目的油は衝撃荷重性能が低いとされてきた。

一方,最新の耐熱SP系(II)は工業用ギヤーオイルと同様にShock Load法,Stepup Load法に関わらず,高いスカッフィング性能を示している。

更に耐ピッチング性能はSP-Mo系,耐熱SP系(II)が優れている。SP-Mo系の耐ピッチング性能に優れることは山田寿夫ら*8,武居正彦らの報告*9に詳しい。耐熱SP系(II)が耐ピッチング性に優れるのは,高温下でも極圧添加剤が活性化しにくいこと,摩擦係数が低いことに起因すると考えている。

これまで歯車用潤滑油の中ではSP-Mo系が耐スカッフィング性,耐ピッチング性に優れ,更に省エネルギーにも有効なことから広く使用されるようになってきた。今後耐熱SP系(II)は,優れた歯車性能を有するとともに,ベアリングの疲労寿命延長やロングライフ化も可能であり*3,設備寿命の延長や,突発トラブルの防止,廃棄物の削減などに貢献する潤滑油として期待される。

おわりに

日本の製造業は更なる国際競争力の強化のために,ますます生産効率の向上や省人力化が進められていくものと考える。加えて環境対応や作業環境改善などの要求も高くなっていく。

この中で,各種産業機械の設備寿命の延長や,突発トラブルを未然に防ぎ生産ロスを削減すること,あるいは産業廃棄物の削減や省エネルギーなどが重要な課題になっている。

この課題を潤滑油の面から取り組んだ場合,日頃の保守点検はもとより,油剤面の見直しも必要不可欠となっている。特に生産設備の運転条件の変更や,設備改造後の潤滑条件の変化に対応した適油選定は,見落としがちである。またロングライフ油の選定による廃油の削減や,いかに摩擦を低減し各種ロスを低減するかが大変重要である。

歯車に使用される潤滑油についても,様々なタイプの製品が上市されており,本稿が少しでも適油選定のお役に立てれば幸いである。

今後も油剤メーカーとして,ユーザー,機械メーカー殿の課題を共有し,それぞれのご指導の下,生産効率の向上に貢献し,かつ環境にやさしい潤滑油の開発を進めていきたい。

<参考文献>

*1 武居正彦:潤滑20,4(1975)317

*2 山田寿夫,山本史郎,和田幸悦:トライボロジスト43,12(1998)1056

*3 下田修吉:出光トライボレビュー28(2005)1743

*4 西村憲二:出光トライボレビュー8(1984)460

*5 ISO 14635-1(2000)

*6 JIS K 2519(1980)

*7 FVA info sheet No.54/7

*8 山田寿夫,武居正彦,田本芳隆:トライボロジスト43,4(1998)317

*9 武居正彦,山田寿夫,上野拓:日本機械学会論文集(C編)50,458(1984)1834