はじめに

部品,製品の段階での漏洩検査には,ヘリウムリークテスト,アンモニアリークテスト,浸透探傷試験と同様の検査および各種の検査方法が使用できます。しかしながら,生産現場における漏洩検査には設備の稼動状況,内容物,場所によって制約があります。設備からの“漏れ”は機器のトラブルの原因になるばかりではなく,経済的なロス,作業環境上の問題につながります。

そこで生産現場において“漏れ”を見つける方法として,部位別,稼動状況別に検査方法を紹介します。

1.エアー配管

大量の漏れであればその音で確認できますが,漏れ量が少ない場合は下記の方法があります。

(1)放置法

密閉状態で加圧,減圧下で放置し圧力変化で漏れを見る方法です。基準タンクとの差圧を見ることで微量の漏れ検知が可能ですが,場所の特定ができないため製品検査に向いています。

(2)発泡法

写真1 発泡法による泡

密閉状態加圧下で発泡液による泡立ちで漏れを見る方法です。加圧できない場合には透明な窓のある真空箱を用い真空箱内を真空にして観察します。どちらも漏れの場所が特定でき,安価な方法です。JIS規格では30μmの穴で4~5×103Paの差圧において発泡する発泡液を使用します。

(JIS Z 2329 発泡漏れ試験方法) *写真1

2.油系の配管・タンク

油圧機器,潤滑油配管等生産現場では最も多く見られるケースです。使用される油類の中に検査剤を投入できるかどうかで下記のような方法があります。

(1)蛍光添加法(着色法)

写真2 紫外線探傷灯

潤滑油等の中に微量の検査剤を投入して検査を行います。検査剤は通常,油溶性の蛍光体を潤滑油に溶解させたもので3~5%を添加します。十分に撹拌し稼動状態でタンク・配管の外側をブラックライト(紫外線探傷灯)で照射して漏れを見る方法です。通常,潤滑油等の鉱物油はわずかに青白い蛍光を発しますが,検査剤の蛍光は黄色に発光するため漏れが容易に発見できます。

特殊な潤滑油で検査剤の添加により性能に変化があるような場合は,0.1%程度の添加で使用できる高濃度タイプの検査剤もあります。 *写真2

(2)現像法

写真3 現像法による油漏れ

潤滑油等の中に検査剤を添加できない場合に使用します。漏れの可能性のある部分の外側に検査剤を塗布して使用します。漏れ個所があると検査剤に含まれる染料が油で溶解し,白地に鮮明な赤色の指示模様を形成することで漏れを見る方法です。毛細管現象による吸い出し効果と,拡大効果で漏れの検出が容易ですが,さらに感度の高い蛍光を発する検査剤もあります。 *写真3

3.水系の配管・タンク

水グリ等の油圧配管,洗浄水配管等の水系の配管・タンクに使用します。基本的には前述の油系と同様ですが,水に適した検査剤を使用する必要があります。

(1)蛍光添加法

検査する配管系に微量の検査剤を投入して検査を行います。洗浄水等の場合,使用後の排水処理の問題があるため,水系の検査剤は0.001~0.01%の添加で漏れの検出が可能となっています。添加量が微量のため排水処理は簡単な処理で放流することも可能です。水溶性の蛍光体が発光するため検出感度が高くなります。検査はブラックライト(紫外線探傷灯)で照射して漏れを見ます。

(2)現像法

写真4 現像法による水漏れ

検査剤を添加できない場合に使用します。漏れの可能性のある部分の外側に検査剤を塗布し,漏れ個所があると白地に鮮明な赤色の指示模様で漏れを検知できます。水により発色するため湿度,水濡れに注意が必要です。 *写真4

4.内容物が取り除ける場合の配管・タンク

製品検査に使用される各種の漏れ検査方法が使用可能です。最も感度の高い検査方法としてはヘリウムリークテストがあります。容器内にヘリウムガスを入れ,漏れてくるヘリウムを検知器で検知する方法です。漏れ個所の大体の場所がわかり感度は最も高くなりますが,ガス,検知器とも高価です。また,アンモニアリークテストも可能です。これは内部にアンモニアガスを入れ外側に発色剤を塗って漏れを検知する方法ですが,アンモニアに対する安全対策が必要です。

5.分解可能な部品

写真5 蛍光のリークテスト

一般の染色または蛍光浸透探傷剤が使用可能です。エンジンブロック等の複雑な形状のものに採用されている方法で,リーク検査剤を片面に塗布し反対側から検査を行います。染色の場合は外側に白色の現像剤を適用します。蛍光の場合は無現像でブラックライト(紫外線探傷灯)を用い観察するのが一般的です。 *写真5

6.大型のタンク

大型のタンク・容器の場合は各種の検査方法が適用可能ですが,検査剤を使わない方法として超音波法があります。この方法は容器内に超音波発信機を設置し,漏れてくる超音波を外部で検知する方法です。エアーで加圧してエアーが漏れる際に発する超音波を検知する方法もあります。

7.大型構造物

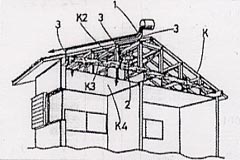

図1 雨漏れ検査の例

自動車のシャワーテストで採用されている方法で,蛍光を発する検査剤を溶解させた水を外側からシャワーして,内部からブラックライト(紫外線探傷灯)で観察する検査です。構造物の検査の例として建物の雨漏り検査があります。屋根の上から蛍光を発する検査剤を溶解させた水を散布し,内部でブラックライト(紫外線探傷灯)で観察することにより雨漏れ個所や経路を特定する方法が実用化されています。 *図1

終わりに

生産現場における漏れ試験は広く使用されていますが,“漏れ”は様々な状況で発生するため最も適した方法で検査し,微小な漏れを早期に確認することがトラブルを未然に防ぐうえで重要です。液体の漏れ試験については,目視に頼っており見落としを防ぐため日本非破壊検査協会では液体漏れ試験について規格化が検討されています。