軸受の寿命と関連の深いグリースの潤滑作用についての基礎的事項を簡単に説明する。さらに,グリースの高性能化あるいはグリースの有効活用によって,メンテナンスフリーを実現しようとする最近の技術事例を紹介する。

はじめに

機械を順調に長く使いたいという要望は,いつの時代にも共通するテーマである。とくに軸受や歯車などの摩擦を伴う機械部品は,その損傷が機械の故障原因の大半を占めるため,従来から部品の用途ごとに様々な潤滑技術が駆使され,それが機械の円滑な運転に役立ってきた。グリースもそのひとつで,周知のとおりグリース潤滑は,油漏れが少なく,そのためシール構造が簡単となり,すきまに付着すると外からのごみや水の侵入を防ぐなどといった,油潤滑にはない利点をもっている。

グリースの性能低下に起因する転がり軸受の寿命は,グリース寿命とか潤滑寿命と呼ばれ,これを延長することは,高性能グリース開発の第一の目標である場合が多い。したがって,この高性能化を突きつめてゆくと,旧式になって交換時期を迎えるといった機械自体の寿命よりも,グリース潤滑された軸受の方が長寿命であるケースも起こりえるわけで,まさしくグリース潤滑による軸受のメンテナンスフリー化技術の本家本流である。

一方,メンテナンスフリー化のもうひとつの方向については,近年の環境対応への動きを抜きにしては語ることができない。最近の潤滑剤の開発は,大部分が,長寿命化による省資源,少量化による排出規制対応,低粘度化による燃費改善などの環境問題を背景にしており,これらを克服するための技術開発という傾向が強まっている。事実,このような状況に配慮した精密機械などの転がり軸受は,原則として部品交換を行わない,メンテナンスフリー設計の場合が多く,そのグリースは一度充てんされると,機械の寿命まで使用されることになる。例えばOA機器に用いる軸受などでは,グリースの耐焼付き性や耐熱性の向上ばかりでなく,音響特性からみた寿命延長などによるメンテナンスフリー化技術が重要度を増している。

そこで本稿では,軸受の寿命と関連の深いグリースの潤滑作用についての基礎的事項を簡単に説明する。さらに,グリースの高性能化あるいはグリースの有効活用によって,メンテナンスフリーを実現しようとする最近の技術事例を紹介する。

1. グリース潤滑と転がり軸受の寿命*1

転がり接触では充満(flooded) 潤滑と枯渇(starved)潤滑という最良と最悪の極端な二つの状況がある。充満潤滑では接触部への入口は潤滑剤で完全に満たされ,形成される潤滑膜(正確には弾性流体潤滑膜)も非常に厚い。枯渇潤滑の場合は限られた量の潤滑剤しか潤滑に寄与せず,潤滑膜は充満潤滑の水準よりかなり薄くなる。

転動体が通過するとグリースは軌道面から押しのけられるために,グリース潤滑では入口部での枯渇が簡単に起こる。グリースのレオロジー的性質のため,押しのけられたグリースは軌道面になかなか戻れない。軌道面に残ったわずかのグリースは回転接触にさらされるたびに使い尽くされ,そこにグリースを再補給する手段がない場合は,膜厚は減少し続けて損傷を起こす。

このように軌道面に存在するわずかなグリースによって潤滑が行われ,そこへのグリースの再補給がうまくいかないと,軸受内に新品同様のグリースが多量に残っていても軸受の損傷に至る。これがグリースの潤滑寿命で,グリース潤滑特有の現象である。運転初期に軸受の中にグリースがどのように分布し,それが運転中にどのように変化するかはグリースのレオロジー的性質にもよるが,軸受の内部空間の構造や運転条件によっても左右される。

なお,充満潤滑はいつも望ましいわけではなく,グリースの詰めすぎや過度の振動が原因して,トルクの増大や発熱とともに増ちょう剤構造の破壊がもたらされ,かえって潤滑寿命を短くすることもある。むしろ適当な枯渇状態,いわゆるチャネリング(channeling)は低トルクを実現し,押しのけられてせん断を受けない部分のグリースの劣化も防止して,潤滑寿命を延長する効果が期待できる。

2. グリースからみた最近の開発事例

通常,グリースの補給作業は使用者が行う場合が多く,また,使用するグリースも用途ごとに多種多様となる傾向があるため,使用者の立場としては適用範囲の広いグリースによる油剤メンテナンスの軽減が望ましい。このような要望に応える高性能かつ汎用性の高い多目的用途向けの新組成リチウムコンプレックスグリースが,その経済的な新規製造法も含めて開発され,2002年度の日本トライボロジー学会技術賞を受賞した。

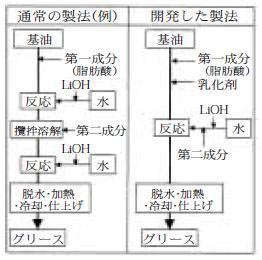

図1*2 に藤浪らの開発したリチウムコンプレックスグリースの製法を,従来法と比較して模式的に示す。リチウムコンプレックス石けんを選んだのは,多目的用途への適応性と経済性であり,その第二成分には脂肪酸として芳香族のテレフタル酸を選定している。製造上,テレフタル酸を溶解する際に当量の約2倍のLiOH水溶液と反応させたり,得られるグリースで300℃ 以上の高滴点を得るために乳化剤の量やタイプなどを最適化するといった工夫をしている。また,反応工程が2回の従来法に比較して1回で済み,経済的にも有利である。開発した多目的グリースは,グリースの油種統一はもちろん,給脂間隔の延長,給脂量削減などによって,グリースメンテナンスの効率化に大いに有効と評価できる。

図1 グリースの製法の比較*2

周知のとおり,最近の家電製品やOA機器には,より長期間の動作保証が求められている。したがって,そこに使用される軸受にも長期の安定作動が要求されることになる。とくに回転時の騒音については,初期に低レベルなことはもちろん,数万時間稼働した後でも新品時に比べて音の上昇が小さくなくてはならない。こうした騒音レベルの上昇によって軸受が使用不可と判定される場合を音響寿命と呼ぶ。

グリースからの音響寿命向上の対策としては,熱および酸化安定性を高める必要があり*3,それを満足する耐熱性に優れたペンタエリスリトールエステル油を基油としたリチウムグリースが広く使われている*4。また,増ちょう剤分子どうしの塊を極力なくして,より細かく均質に増ちょう剤を分散させることで,音響特性を改善できたという実験結果も報告されている*5。この音響寿命をさらに延長するためには,グリースの基油,増ちょう剤,添加剤などからの改善だけでなく,軸受の構造や材質といった面からの検討が不可欠であり,今後,軸受メーカとグリースメーカとの更なる連携協力が望まれる。

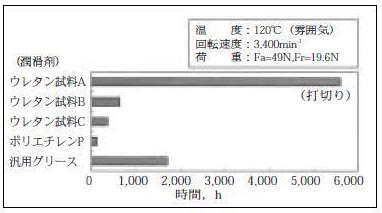

なお,グリースではないが,転がり軸受のメンテナンスフリー化への取り組みのひとつとして,液状・半固体状の潤滑剤を樹脂材料で固形化したポリマー潤滑剤の適用例を紹介したい。この潤滑剤を封入した軸受は,潤滑剤が漏れにくく長寿命かつ環境を汚染しない,潤滑剤の撹拌抵抗が小さい,軸受内部に異物が侵入しにくい,などといった特長を有している。図2*6 はポリウレタン系のポリマー潤滑剤を用いた軸受寿命試験の結果例で,ポリウレタン系の試料Aは極めて良好な長寿命性能をもち,今後,このような潤滑剤もメンテナンスフリー化に有用と予想される。

図2 軸受寿命試験結果*6

3. グリースの有効活用にみる開発事例

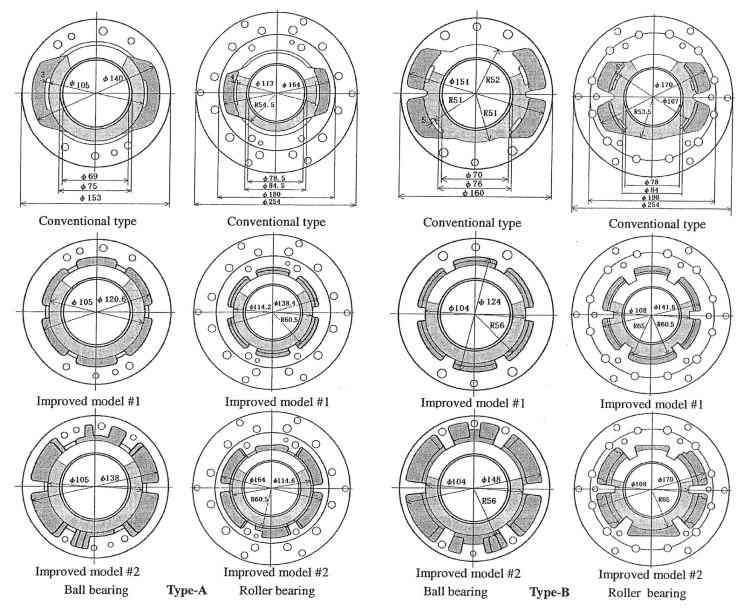

グリースの潤滑寿命が,軸受の内部空間の構造や運転条件によっても左右されることは先に述べたが,鉄道車両の主電動機軸受のふたに設けられているグリースポケットの構造を工夫し,寿命延長を図ろうとする試み*7 が興味深い。

鉄道車両の主電動機では,従来の直流電動式から誘導電動式に代わった結果,交換期間の短かったブラシや整流子のメンテナンスが不要となったため,主電動機の解体点検周期は軸受部の耐久性で決まることになった。この状況を受け,とくに,使用されているグリースが短寿命であることが問題視されている。そこで,日比野らは,様々な型式のグリースポケット模型を試作し,トレーサ法を用いて,軸受内におけるグリースの移動挙動を調べ,実車用主電動機軸受のグリースポケット構造を提案した。

図3*7 は日比野らが実際の主電動機軸受に組み込んだグリースポケット形状の概略図面であり,上から従来型,改良型1および改良型2で,左からタイプAのボールおよびローラーベアリング用,タイプBのボールおよびローラーベアリング用という順番になる。これらを用いた実機試験から,主および副グリースポケット(GP)の設計について,以下の指針を得ている。

(1)グリースを増量する際には,主GPを深くすることを第一に考え,難しい場合には副GPを設置する。

(2)副GPを設ける場合には,軸受との高低差を考慮するよりも,主GPとの接面積をできるだけ広く取ることを優先する。

この研究が,今後の鉄道車両用主電動機のメンテナンスフリー化に貢献することを期待したい。

図3 従来型と改良型グリースポケット形状の概略*7

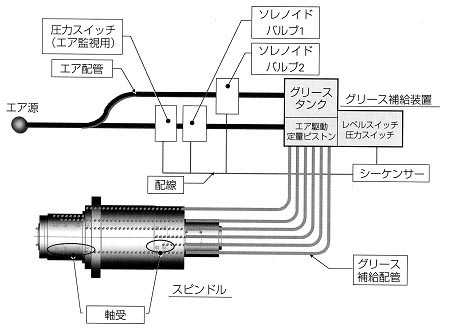

一方,工作機械のスピンドル軸受については,従来からオイルエア潤滑やオイルミスト潤滑が採用されてきたが,集塵設備などの良否によってはミスト状のオイルが雰囲気汚染の原因になる。そこで,この問題を解決するため,スピンドル軸受へのグリースの適用を検討し,図4のようなグリース補給ユニットが開発された*8。このユニットによって,これまでグリース潤滑では達成が困難であったdmN値180万という高速で,1万時間以上のスピンドル軸受のメンテナンスフリー化を実現し,雰囲気汚染の懸念も解消されている。

図4 スピンドル軸受用グリース補給ユニット*8

おわりに

メンテナンスフリーを実現するグリース技術は,軸受の潤滑寿命の延長が大きな柱であり,これに貢献するグリースの高性能化への期待は大きい。本誌に,個々の用途に対する当該技術の具体例が述べられているので,ここではそれらに対応する詳細は省き,最近の関連技術事例を紹介した。本稿が,メンテナンスフリーを実現するグリース技術の現状と将来動向の理解に少しでも役立てば幸いである。

<参考文献>

*1 星野道男:グリース潤滑の理論, トライボロジスト,47, 1 (2002) 8

*2 藤浪行敏ほか:新組成・製法による高性能多目的リチウムコンプレックスグリース,日本トライボロジー学会トライボロジー会議予稿集,東京,B16(2003)95

*3 中村篤正ほか:極少グリース潤滑玉軸受の音響寿命,日本トライボロジー学会トライボロジー会議予稿集,東京,1A6 (1998) 16

*4 柴山淳ほか:精密機械とグリース潤滑,日本トライボロジー学会第50 回トライボロジー先端講座テキスト,(2005) 115

*5 薫大明ほか:グリースの増ちょう剤構造とEHL 膜及び音響特性の関連, 日本トライボロジー学会トライボロジー会議予稿集,東京,D10 (2002) 227

*6 田幡正裕:ウレタン樹脂系ポリマー潤滑剤封入軸受の開発,Koyo Engineering Journal, 162 (2002) 53

*7 日比野澄子ほか:グリース基油の移動を考慮したグリースポケット構造の提案, トライボロジスト, 50, 1(2005) 39

*8 安積三郎:工作機械用グリース補給ユニット, NSK Technical Journal, 678 (2005) 22