作動油のあわ発生防止と消去方法について,作動油と抑泡対策,油圧システムと抑泡対策を解説します。作動油の側からあわによるトラブルを軽減するためには,適切な消泡剤を使用した作動油の選択,適正な粘度の選定(一般的には低粘度化),適切な油温での使用を検討する必要があります。

作動油のあわ発生防止と消去方法について

作動油であわの発生を防ぐにはどうしたら良いでしょうか。また発生したあわの消去方法について教えて下さい。

解説します。

1. あわの発生原因

油圧回路で発生する作動油のあわは,さまざまの問題を引き起こします。あわには,図1のように油の表面上に浮遊し薄膜につつまれた“ほうまつ(フォーム)”と油中に分散している細かなあわである“分散気泡(バブル)”の2種類があります。

図1 あわの種類

あわの発生原因としては,

(1)サクション(吸入)側からの空気の吸い込み

(2)グリース等の起泡性の良い界面活性物質を含んだ油種の混入

(3)潤滑油自体の劣化による起泡性物質の発生

(4)負圧現象による,作動油中の溶解空気の分離

(5)高速回転している軸受や歯車での空気まき込み

(6)タンク油面の低下,タンク構造の欠陥

等があります。なお,(4)について補足しますと作動油中には,粘度にもよりますが大気圧下で約9%の空気が溶解しており,油圧回路内の流速が高く圧力が低下すると溶解空気が分離します。この現象は,バルブ,シリンダ,絞り,オリフィス,配管の分岐・合流個所で起こりやすくなっています。従って,油圧回路は常にあわが発生する危険を有しているといえます。

2. あわによるトラブル

以上の原因により発生したあわは,油圧装置,潤滑個所でのさまざまなトラブルの原因となります。

その例としては次のものがあげられます。

(1)潤滑性低下による損傷の発生

(2)キャビテーションの発生

(3)ポンプを含めた油圧効率の低下

(4)油の圧縮性増大に伴う作動不良

(5)騒音の発生

(6)潤滑油の劣化の促進

(7)冷却能力の低下

(6)は,空気まき込みによる酸化劣化の促進だけでなく,油中の分散気泡がポンプで断熱圧縮され気泡が高温となり,周囲の油が燃焼・酸化する事による劣化も考えられます。この場合は粘着性物質を発生したり油を黒化させるケースもあります。

以上のようにさまざまなトラブルの原因となるあわの発生を抑え,発生したあわをすみやかに消去するためには,作動油および油圧システムの設計,設備の両面から対策を検討しておく必要があります。

3. 作動油と抑泡対策

(1)添加剤と抑泡対策

市販の作動油は,油の表面のあわであるほうまつの発生を防ぐためにシリコーン系の消泡剤を5~10ppm程度添加しているのが一般的です。シリコーン系消泡剤は作動油中に溶解せずに細かく分解された状態で消泡効果を発揮します。従って,適切な種類のシリコーン系消泡剤を油中に安定して分散させる事が重要です。作動油に使用される酸化防止剤,極圧剤,粘度指数向上剤等はあわ立ちにほとんど悪影響を与えません。さび止め剤,清浄分散剤等の界面活性な添加剤があわ立ちに悪影響を与える事がありますが,最近の添加剤技術により解決されています。

(2)放気性におよぼす添加剤の影響

ほうまつは,消泡剤の働きによりある程度発生を抑える事は可能ですが,油中の分散気泡の発生を抑える事はできません。従って油中に発生した分散気泡は,すみやかに油面上に上昇させる必要があります。これを放気性と呼びその試験法はDIN51381やASTM D3427-75に規定されています。ほとんどの添加剤は放気性に悪影響を与えませんが,シリコーン系消泡剤,界面活性剤,清浄分散剤の一部が放気性を悪くします。そこで抑泡対策の中で放気性を重視する場合は,悪影響を与える添加剤を使用せず,消泡剤も非シリコーン系消泡剤を使用した作動油も使用されています。

(3)潤滑油粘度,温度とあわの関係

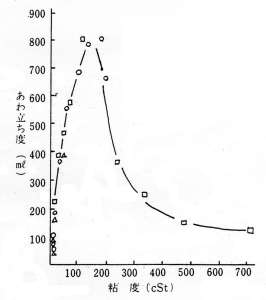

潤滑油の粘度もあわ立ち性および放気性に大きく影響します。両者の関係を図2,図3に示します。潤滑油で最もあわ立ちやすいのは150~200cSt付近で,放気性は油中の分散気泡の上昇速度がストークスの原理に従うため粘度が上昇するほど悪くなっています。

図2 あわ立ち度と粘度

図3 放気性と粘度

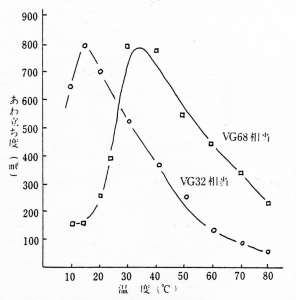

また,潤滑油のあわ立ちは,低温および高温側では少なく30~40℃付近が最も泡立ちやすい事がわかります(図4)。放気性は温度が上昇すれば粘度が低下するため,大幅に改善されます。

図4 あわ立ち度と温度

以上の事から,作動油の側からあわによるトラブルを軽減するためには,

1.適切な消泡剤を使用した作動油の選択

2.適正な粘度の選定(一般的には低粘度化)

3.適切な油温での使用

を検討する必要があります。

4. 油圧システムと抑泡対策

次に作動油以外の設備面から見た対策およびその他の対策を(1)~(3)に示します。

(1)油圧システムの改善(特に油圧タンク)

1.タンク内の油の休息時間を増やす(油量を増やす,邪魔板を取り付ける等)。

2.タンクへの戻り配管の開口部を油面より下にする(油量を増やす,配管の位置変更)。

3.タンクへの戻り配管付近に障害物を置かない。また,エルボで戻り油の流れを強制的に横方向にする事も効果がある。

4.タンクからのサクション位置はできるだけ油面から低くし,戻り配管と反対側にする。

5.外気吸入源を断つ(ポンプシャフトシール,サクションライン等)。

6.負圧となる部分が少ない回路設計をする。

7.油圧回路の差圧を小さくする。流速を遅くする。ポンプの回転数を低くする。

(2)消泡装置の設置

費用はかかりますが,消泡(除泡)装置の設置もある程度効果を発揮します。戻り管付近に設置する金網やパンチングメタル製消泡器の他,フィルタ状のもの,旋回流を利用した気泡除去装置等,いろいろなタイプがあります。

(3)その他の対策

1.異油種(特にグリース等),異物の混入防止

2.タンク油面の点検,油の補給

3.劣化した潤滑油の交換

以上にあげた対策は,あわおよびそれに起因して発生するトラブルの種類によって,適切なものを選択していく事がポイントとなります。