1.二硫化モリブデンの特徴

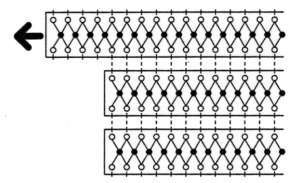

二硫化モリブデンは化学記号でMoS2と表記され,1個のモリブデンと2個の硫黄からなる化合物です。二硫化モリブデンの優れた潤滑性はその結晶構造にあるといわれMoとS間の結合は強固でSとS間の結合は非常に弱く,SとSの間で滑りやすいためといわれています(図1)。

図1 二硫化モリブデンの結晶構造と潤滑作用

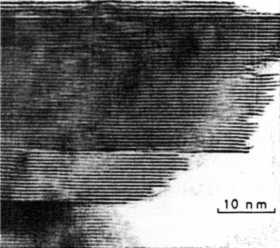

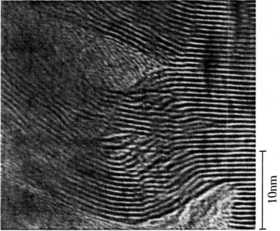

また,この結晶構造のおかげで二硫化モリブデンは荷重に強い性質を有しており,電子顕微鏡の観察でも比較的急角度で曲がることができるなど,しなやかさも持った結晶であることが知られています。(写真1,写真2,写真3,表1)

写真1 二硫化モリブデン鉱

写真2 電子顕微鏡でみた二硫化モリブデン鉱の層状格子構造

写真3 天然MoS2の(001)画の湾曲状態の断面格子像

|

表1 二硫化モリブデンの一般性状

|

固体潤滑剤として用いられる二硫化モリブデンのほとんどは輝水鉛鉱(モリブデナイト)と呼ばれる鉱石で産出されます。この鉱石を粉砕・選鉱することで灰銀黒色のMoS2粉末が出来上がります。輝水鉛鉱の鉱床の生成時代は三畳紀後期(約2億年前)から第三紀と推測されています。逆にその時代から存在している物質の自然界での安定性の質問を受けますがよく解らないのが本音です。

この二硫化モリブデンを固体潤滑剤に使い出したのは誰か? というのもよくある質問ですが,公式記録と非公式の言い伝えもありモリブデン元素の発見者ほどはっきりはしていません。なお元素は水晶鉱床中でScheeleという人が1778年に発見しました。

二硫化モリブデンの潤滑性に関する公式記録として残っているのは1920年代の摩擦試験の論文と1929年のW.Koehlerの滑り軸受け特許です。この特許は実用されたかどうかは記録に残っていません。公式記録でないとすれば様々な説があり,1800年代の中期にカリフォルニアのゴールドラッシュ時に馬車の軸受用潤滑剤に使われたと報告があるようです。

いずれにしても,二硫化モリブデンには卓越した耐荷重性能があるのは広く知られていますが,実用では80年から90年ほどの歴史しかないことは意外な気がします。

Q1 二硫化モリブデンを固体潤滑剤として使う際の問題点は何でしょうか。

2.二硫化モリブデンの問題点

二硫化モリブデンの最大の問題点は,つまるところ固体ということです。というのは後述するとして,問題点のはじめに,天然鉱石であるということと,酸化するということを述べたいと思います。

特徴で述べたように二硫化モリブデンは天然で産出する鉱石そのものであるため,鉱石中の不純物が入り込みます。不純物によって潤滑性が阻害されることがあるため,高純度に精製はしていますが,量産的には限界はあります。その点で純度の上限があるとも言えます。最も精製を繰り返した99.9999%の高純度品というのもあることはあるのですが,産業用の潤滑剤には使用されていません。

さらに天然産品であることの問題として粒径の制限の問題があります。微粒子は粉砕して作るにしても,天然鉱床中に粒径の大きなモリブデナイトがない場合は大粒径の二硫化モリブデンは供給できません。近年大粒径の鉱床が少なくなり,大粒径の二硫化モリブデンが欲しいという要求には応えられないという現状もあります。

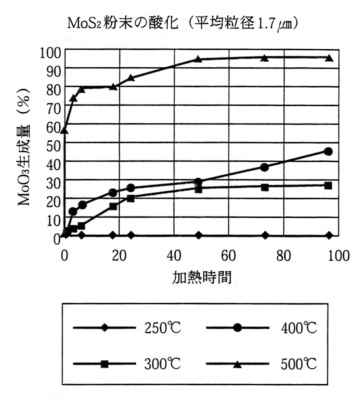

次に安定性という点で二硫化モリブデンの酸化という問題があります。二硫化モリブデンは徐々に酸化し三酸化モリブデンと硫黄酸化物に変化します。酸化開始温度は粒径にもよるため明言できませんが300~400℃の間といわれています。(図2)

図2 MoS2粉末の酸化 (平均粒径1.7μm)

ここで誤解のないようにご注意いただきたいのは,酸化して発生する三酸化モリブデンそのものは酸化鉛に次ぐほど摩擦係数の低い物質であり,酸化することによって潤滑性能をまったく失うわけではないということです。二硫化モリブデンの限界温度=潤滑剤としての使用限界という図式とは限りません。ただし,分解により発生した硫黄ガスが近傍の金属を硫化させる場合があるので,二硫化モリブデンの分解温度以上での使用には部材・用途など注意が必要です。

さて,話は冒頭に戻りますが二硫化モリブデンの最大の欠点はそもそも固体粉末であるということで,固体であるがゆえに摩擦部分への吸着性・保持性は液体に劣ります。そのため摩擦部分にどのような形態で塗布,付着させるかが固体潤滑剤として使用するノウハウとなります。

3.二硫化モリブデンの使用形態と実用例

二硫化モリブデンの使用形態として最も多いのはグリースへの添加使用です。ベントナイト系やリチウム石鹸系のグリースの耐荷重性能向上目的として歴史的にも古くから使用されていますが,固体潤滑剤の側から見れば,グリースを摩擦面導入・摩擦部分への付着性確保のための媒体として使用しているとも言えます。なお,誤解のないように言えば,媒体として使用しているのでグリースの性能は関係ないという意味ではありません。それどころかグリースの性能限界で固体潤滑剤の導入性・付着性も得られなくなることから,どのようなグリースに添加するか? こそが重要な選択といえます。

いずれにしても二硫化モリブデン含有グリースの大きな用途分野として,重建機分野があります。重建機分野では,屋外の粉じんの混入など潤滑環境としては極めて厳しいため,これらのしゅう動部分では二硫化モリブデングリースが伝統的ともいえる高い評価を得ています。

これらの環境では極圧添加剤を含んだEPグリースも多用されていますが,実績として二硫化モリブデングリースが重宝されている理由は耐荷重性の発現の作用機構の違いにあるように考えます。固体潤滑剤は摩擦部分に膜を付加しており極圧添加剤のように部材表面から反応膜として進行することはない点と,固体潤滑剤は相手材を選ばないため,シリカに代表される粉じんの表面でも効果は期待できるためと考えられます。

固体潤滑剤の使用形態の次はオイルへの分散体で,エンジンオイル・ギヤーオイルに分散させ摩擦面導入・摩擦部分への付着性確保のための媒体として使用しているものです。繰り返しになりますがオイルであれば何でも良いという意味ではありません。

オイルの場合がグリースより複雑なのは,二硫化モリブデンを単純に油に添加すると比重差から簡単に沈降する点で,分散が確保されず目的のしゅう動部分まで到達できないことがあります。油中での分散方法・分散技術を確立することでオイル状の製品が開発可能となったわけですが,オイル中での分散と吸着の技術は各社とも秘密にしています。

もう一つの二硫化モリブデンの使用形態として材料中での潤滑性改善があり,摩擦用の部材に直接二硫化モリブデンの粉末を混入させる例があります。例えばブレーキ材料やカーボンブラシがそれにあたります。ブレーキ材料は高い摩擦係数を維持する反面,焼付きやすい使用条件でありその防止のため少量の固体潤滑剤を必要とします。二硫化モリブデンの安定した摩擦係数と化学的安定性が効果を発揮しています。これらのブレーキ材料は樹脂材料と各種金属粉末の複合材であり,摩擦面に固体潤滑剤をすでに導入していることから乾性潤滑の一種と考えることもできます。また,カーボンブラシには耐摩耗性向上のため数%の二硫化モリブデンが添加されています。

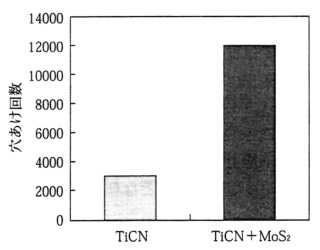

図3 ピアスパンチの耐久テスト

もう一つの使用形態として乾性潤滑被膜(ドライフィルム)があります。代表的な例としては,ピストンスカート部のコーティング処理がありますが,これは二硫化モリブデンの単体処理ではなく,PTFE,グラファイトの併用も含め多くの車種に適用されています。ドライフィルム製品とは固体潤滑剤を樹脂(バインダー)で摩擦面に保持した一種の機能性塗料であり,塗料分野と同様の技術的問題を含みます。

また,ドライフィルム製品の一形態としてオイルレスメタルに代表されるような埋め込み形の固体潤滑剤があります。この埋め込み形の潤滑剤はプレス機等に代表される製造装置のしゅう動部分などに広く使用されていますが,部材の大きさは封入が可能な大きさに限定されるため,小型の部材にはドライフィルムの方に分があるようです。

Q2 二硫化モリブデンの将来展望はどうでしょうか。

4.二硫化モリブデンの今後の展望

今後の展望を言えば,二硫化モリブデンの動向は,ある種温故知新的な様相を呈しているように見えます。すなわち,目的や効果はそれほど新しいものではありませんが,応用する分野は変わりつつあります。

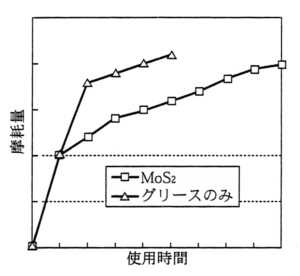

二硫化モリブデンは初期摩耗を早期に定常摩耗に移行する効果があるといわれています。その点を二硫化モリブデンを含有していないグリースと比較を行い(図4),初期摩耗が二硫化モリブデンを含有させたグリースの方が少なく,確かに早期に定常摩耗に移行したとの報告がユーザーからありました。若い技術者たちも改めて二硫化モリブデンの特性に驚いたとのこと(ベテランの方々には常識かも知れませんが)。

図4 初期摩耗時間の短縮による寿命延長の概念図

とりあえず,初期摩耗を定常摩耗に早期に移行させる効果は,重厚長大の設備機械から精密機器・加工工具へと微細部分に移行しつつあります。例えば,加工工具への応用では0.nミクロンの潤滑膜で工具寿命に影響が出るとはあまり考えていませんでしたが,実際に処理すると(用途によっては)工具寿命が数倍に延びるようです。その理由としては,初期摩耗から定常摩耗への早期の移行が考えられ,加工精度の維持が必要な工具では,初期摩耗の大小が工具寿命を左右することは理論上十分にありえる話です。

カジリを抑える効果では,極圧添加剤も有力ですが,耐荷重性を備えた摩耗防止という点では固体潤滑剤に分があるようです。

もう一つの傾向は,環境適合性です。ただし環境問題に二硫化モリブデンがプラスとして働いているのかマイナスとして働いているのかまだ解っていません。二硫化モリブデンの人体に対する影響は,LD50で表現されますが,米国のバイオテスト研究所での毒性研究報告によれば二硫化モリブデンのLD50は16g/kg以上(体重1kg当たり16g摂取しても50%は生存する。体重60kgの成人ならば960g以上の摂取に相当)で「相対的に無害」である,と記載されています。そのため二硫化モリブデンそのものは人体に無害といってもいいと思います。なお食卓塩のLD50は5g/kg程度であり,「相対的に無害」といわれる毒性は極めて低いレベルといえます。そのため,潤滑剤の安全性という面で二硫化モリブデンは危険の少ない成分と見ることができます。(表2)

|

表2 毒性等級一覧表

|

マイナスの要因もあるとはPRTRに関する問題です。PRTRでは金属モリブデンおよびその化合物をその対象物としていますが,その論拠はWHOが出した飲料水基準によるものです。その結論の概略は「銅イオンとの相互作用もあるが,大量の摂取は何らかの影響を及ぼす可能性も否定できない。モリブデンは人体必須成分であるが,成人の1日の必要摂取量は0.1mgであるため飲料水1L当たりの含有率を0.07mg以下とすれば悪影響はない。」としたのが規制の始まりです。この規制が一人歩きして0.07mg以上摂取できない劇毒物のようなイメージを持たれるのは残念なことです。

初期摩耗の低減や安全性は古くからいわれたことですが,産業状況の変化に応じて再燃しています。二硫化モリブデンの適用も成熟期に入ったと見るべきかもしれません。

<参考文献>

*1 松永,津谷「固体潤滑ハンドブック」 (S53)幸書房

*2 日本コーティングセンター(株) 技術資料