炭化水素系合成潤滑油の適用個所は,様々な分野で年々増加する傾向にあり,その多くで合成炭化水素系潤滑油の優れた特徴が活かされています。本稿では,PAOと呼ばれるポリ‐α‐オレフィン(Poly-Alpha-Olefins)を中心に,その特性と実用事例および効果を紹介します。

Q1 炭化水素系合成潤滑油としてはPAOが広く使われますがその特徴を説明して下さい。

1. PAOの特長

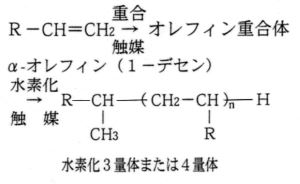

PAOは,エチレンの低重合あるいはワックスの熱分解によって得られた直鎖状のα‐オレフィン(例えば1‐デセン)を低重合(オリゴメリゼーション)し,末端二重結合を水素添加したものです(図1)。

図1 PAOの合成(R:アルキル基)

したがって,安定性を阻害する不飽和二重結合や硫黄・窒素などの不純物を含まない均一な分子を有する化学物質です。化学的に製造されたPAOは鉱油と比較して以下の特徴を有し,その性状を表1に示します。

利点

1.粘度指数が高い

2.流動点が低い

3.蒸発損失が少ない

4.せん断安定性に優れる

5.添加剤効果が大きい

欠点

6.コストが高い

7.添加剤の溶解性が小さい

|

表1 PAOと鉱油の比較

|

||||||||||||||||||||||||||||||||||

このような特徴を十分考慮して,各種要素に適用されています。以下に炭化水素系合成潤滑油の実用事例を紹介します

Q2 PAOを製鉄所で使用した実用例をご紹介下さい。

2. 炭化水素系合成潤滑油の実用事例と効果(製鉄所)

(1)ギヤー油(製鉄所の例)

1.高温下における省エネ効果

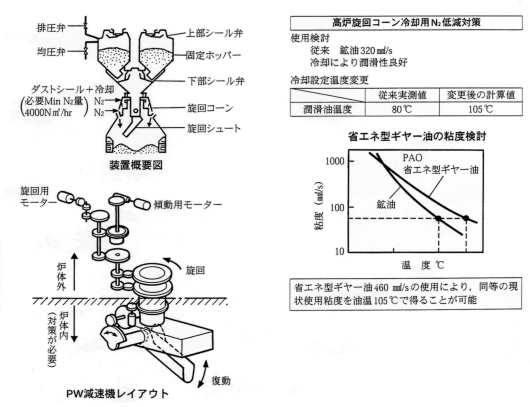

図2に示す高炉旋回コーン用PW減速機は,炉体内にあるため常時冷却し運転していました。

図2 高温下における省エネ性実機テスト

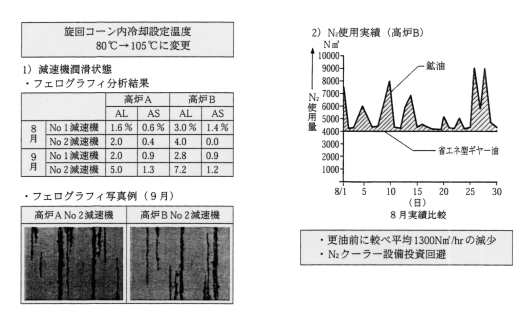

窒素冷却の効果で問題なく減速機は稼働していましたが,冷却用窒素を多量に使用するため,設備変更なしで低コスト化が図れないかという検討が始まりました。そこで,冷却設定温度を上げることで冷却窒素の使用量を削減する方法を選択し,その手法として高温安定性に優れ,かつ粘度指数が高いPAO系潤滑油の使用を検討しました。PAO系合成油の粘度は,105℃における粘度が,現状使用粘度(80℃)に適合する460mm2/sを選択しました。その結果,良好な潤滑状態を維持したまま,更油前に比べて,平均1300Nm3/hrの冷却窒素を削減することができました(図3)。

図3 実機テスト結果

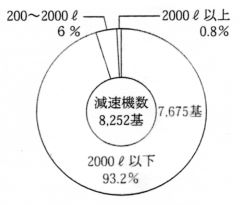

図4 タンク容量別基数

2.冬場における省エネ効果

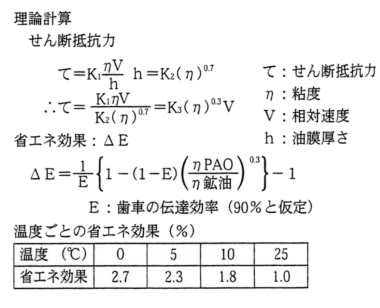

冬場になると寒さで油分子の動きが鈍くなり,機械の動きを妨げる現象がよくみられます。俗に言う「月曜病」もこれに当たります。冬場に動きが悪くなりやすいのは,屋外や天井付近に設置された設備が多く,特に,図4に示すように小型の減速機には油温制御されていないものが多いため問題となっていました。そこで,低温特性に優れるPAO系潤滑油の適用を検討することにしましたが,検討する前にどのくらい効果が見込めるのか理論計算によって推算しました(図5)。その結果,寒くなるほどその効果が高いことが確認され,その推定を踏まえて実機で評価しました(図6)。

図5 低温下における理論省エネ効果

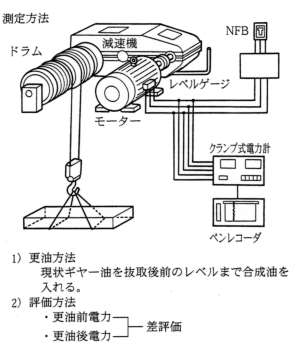

図6 実機テスト方法

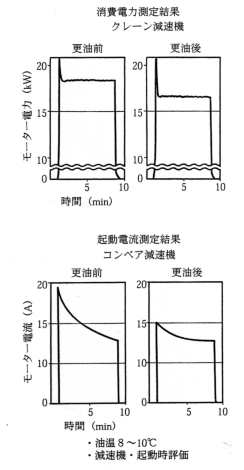

実機評価の結果,図7および表2に示すようにPAO系潤滑油に変更することで電力量を低減することができ,同時に起動不良が発生していた設備の問題も解消されました。

図7 実機テスト測定結果

|

表2 実機テスト結果

|

|||||||||||||||||||||||||||||||||||||||||||||||||

某製鉄所ではこの結果から,全所展開を実施し,かなりの効果を上げています(表3)。

|

表3 実施個所

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

(2)油圧作動油

1.高圧油圧ユニットにおける実用例

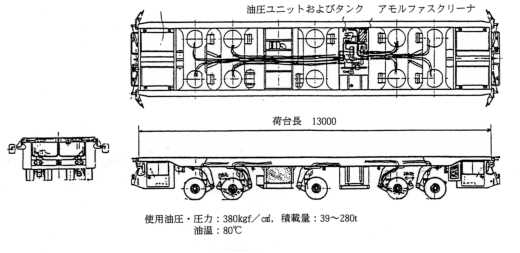

製鉄所では製品を運搬するために,図8に示すキャリヤパレットが使用されています。

図8 キャリアパレット外観図

このパレットは,最大積載量が39~280トンとなり,走行・昇降に380kgf/cm2の高圧の油圧が使用され,油温80℃で昼夜連続と過酷な条件で運転されています。このため,短時間で多くの故障が発生していることから,故障防止を目的にPAO系潤滑油の実機評価を実施しました。図9は更油9ヵ月後の作動油中のフェログラフィ分析結果ですが,鉱油に比べ摩耗粉濃度が約1/3に激減し,良好な結果が得られました。某製鉄所では,小型油圧ユニットにPAO系油圧作動油を採用し,メンテナンスフリー化を目指しています。

AL値=35% 鉱油系耐摩耗性油圧作動油 |

AL値=16% PAO系油圧作動油 倍率:400倍 |

|

図9 キャリヤパレット車 実機テスト―9ヵ月―(フェログラフィ分析結果)

|

|

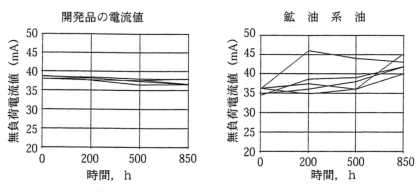

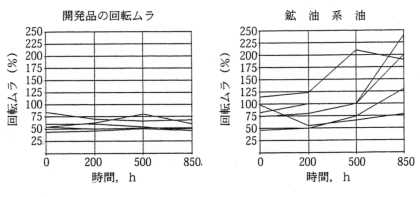

(3)スピンドル潤滑油

FDD(フロッピーディスクドライブ)やVTRのスピンドル軸受油にもPAO系潤滑油は使用されています。例えばFDDでは,書き込み精度とICの発熱抑制の目的で回転ムラが少なく,低電流値化が図れる潤滑油が要求されていました。そこで,PAOにある添加剤を配合することで,両特性を満足する潤滑油を得ることができました(図10,11)。このPAO系潤滑油を搭載したFDDは読者の方々の側で今も動いているかも知れません。

図10

図11

3. その他

今回紹介した事例以外にもPAO系潤滑油適用による効果が認められた設備を以下に紹介します。

1.ウォームギヤ油(ウォームとホイールの摩耗防止と省エネ化達成)

2.レシプロコンプレッサ油(弁の摩耗防止と省エネ化達成)

3.スクリュウコンプレッサ油(スラッジの低減,補給油量の減少,軸受の摩耗低減達成)

「合成油は高い!」と誰もが感じていることだと思いますが,実際にトラブルが起こってしまえば,設備によっては億単位の損失が発生する場合もあります。余談ですが筆者も昔バイクに安価なエンジンオイルを入れていましたが,蒸発速度があまりにも速く,気が付いた時には遅く,200円/Lのエンジンオイルが7万円の損失を生んでしまいました。きめ細かく運行前に点検すれば十分回避できたことですが,簡単な油量点検が短い周期でできませんでした。このようなことは実際の保全現場でも起こりうることだと思います。保全マンの数が減り,一人当たりの点検個所が増加する今,合成油による保全費低減をぜひお薦めしたいものです。鉱油からの切り替えの場合,残油の影響で短期に効果が現れない場合もありますが,起こっている現象を冷静に分析しながら必ず寿命は延びると信じて使用してほしいと願います。