耐樹脂性グリース(なぜ必要か)

Q1 機械部品には種々の樹脂製品が使われていますが樹脂材を潤滑する場合の問題点は何ですか。

耐樹脂性グリースは,自動車の機構部品・家電・AV・OA・精密機器等の幅広い分野で使用されています。これらの製品は,軽量化・コストダウンのために多くの樹脂部品を使用し,かつ,複雑な機構が多く,樹脂-樹脂,樹脂-金属の潤滑以外に,金属同士の潤滑部位でも,近傍に樹脂部品がある場合には耐樹脂性グリースを使用することもあります。一部品に使用するグリース量こそ少ないのですが必要性能は様々で,特に潤滑性以外の必要性能(例えば油の滲みを抑制することなど)で新たな技術的課題があります。

1.樹脂材の種類と問題点

古くからベアリングのリテーナには,PA(ポリアミド)やフェノール樹脂が実用化されており耐油性に問題はありません。動力伝達部のギアでは,耐油性に優れるPOM(ポリアセタール)・PA・PBT(ポリブチレンテレフタレート)がよく使用されています。中でもPOMは強度・価格・成形性のバランスがとれ,吸水性が小さく湿度の高い日本で最も多く使用されています。ガラス繊維で強化されたPAは,アルミニウムなどの非鉄金属部品から置き換えられ,エンジニアリングプラスチックとして広く利用されています。PBTは電気特性に優れ,多くのコネクタ部にコネクタ用グリースとともに採用されています。PPS(ポリフェニレンサルファイド)は耐熱性が高く,エンジンルームのオルタネータ部品のようなPOM・PAでは困難な温度領域で使用されます。PC(ポリカーボネート)は添加剤を含まず無毒性なので医療器具分野に使用されます。

ABS樹脂は成形時の外観が優れている(表面光沢を有し様々な外観が得られる)のでケースに多く使用されています。しかし耐油性が劣るために,ABS製ケースと一体のギア軸では軸折れに対し注意が必要です。最近の傾向として,火災の心配のある分野(電気・車両等)に,自己消火性の樹脂材(PC/ABSアロイ等)を採用する動きがあります。ただし,これも耐油性が劣るのでグリースの選択には注意が必要です。

2.樹脂材への影響

グリースは,潤滑を受け持つ[基油],半固体状を保つ[増ちょう剤],特殊な性質を与える[添加剤]から構成されています。この中でグリースが樹脂材に与える影響は基油によることが多いようです。

エステル系合成油は潤滑性,低温性に優れ,広く小径軸受に使用されており,PA材には使用されていますが一般の樹脂部位には適しません。なぜなら,極性を持つ基油は樹脂組織に浸透しやすいと考えられ,樹脂折れやひび割れを起こすためです。一方,合成炭化水素油は極性を持たず,重合度により幅広い基油粘度を得られ,また他の合成油に比べ,比較的安価であるため,樹脂部位に多く使用されています。さらに,ポリグリコール系合成油は対ゴム性に優れ,潤滑部位近傍に天然ゴム・EPDMの部品があり,膨潤が懸念される場合に使用されています。

樹脂潤滑では,金属表面と反応して潤滑膜を形成する極圧添加剤(ZnDTP・SP系等)は効果が発揮できないので,固体潤滑剤(PTFEやMoS2等)を使用します。固体潤滑剤は樹脂に浸透する恐れはありませんが,潤滑性向上のためにワックスやエステル系の油性剤を添加した場合,まれに樹脂割れを起こすことが判明しており選定には注意が必要です。また,極圧添加剤も樹脂に影響することがあります。なお,増ちょう剤は固体であるので樹脂材に影響を与える恐れは少なくなっています。

以上が,金属ではあまり問題視されなかった現象であり,これらを考えながらグリースを設計する必要があります。

Q2 耐樹脂性グリースの特長や必要性能をお尋ねします。

3.樹脂材用グリースの必要性能

グリースに対する必要性能を表1に示します。

|

表1 樹脂材用グリースへの必要性能

☆:耐樹脂性グリース特有の必要性

|

潤滑性・長寿命は金属の潤滑と共通の性能です。耐拡散性はAV・OA機器等の光学部品やテープの汚染防止のために必要です。フィーリング性はステレオボリューム等,手動操作時の滑らかさが必要なしゅう動部品に必要ですが定量的な評価が困難です。また視認性は,部品組み立て時の塗布状態確認のために必要で,グリースの着色が有効です。

現在,主に合成炭化水素油を基油にしたグリースが,性能・価格面から多く採用されています。増ちょう剤は,汎用タイプのリチウム石けん系と耐熱性に優れるジウレア系があり,必要に応じ各種添加剤を加えています。参考に弊社製品の一例を挙げました。(表2)

|

表2 樹脂潤滑部位に実績のあるグリースの一例

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

4.耐樹脂性グリースの評価

グリースの開発・適用時には,各種ラボ評価を行っています。潤滑性以外に,耐樹脂性グリース特有の試験もあるので,その一部を紹介します。

(1)潤滑性の評価

潤滑性の評価には,試験片に樹脂材が使用できる「LFW-1試験・バウデン試験」があります。

1. LFW-1試験

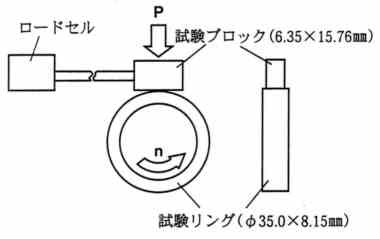

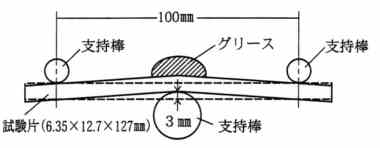

ASTM D 2714に規定されている,リング・ブロックを用いた線接触の潤滑性試験です。面圧・速度・試験片材質を変更し,摩擦係数とブロックの摩耗量の測定が可能です。(図1)

図1 LFW-1試験(試験部概略図)

2. バウデン試験

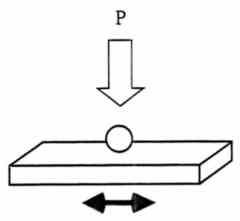

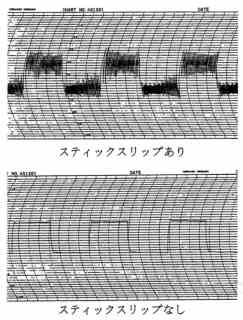

点接触のしゅう動試験で,静・動摩擦係数を測定します。上記試験と同様に,テストピース材質や面圧・速度等の条件を実機に合わせることが可能です。動摩擦係数の変動が大きくなるとスティックスリップが発生し,チャートに波形が現れます。(図2,3)

図2 バウデン試験概略図

図3

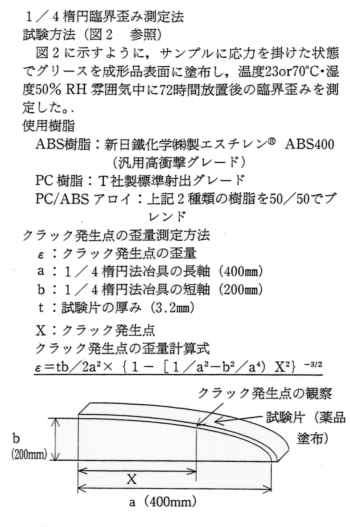

(2)耐樹脂性グリース特有の試験

樹脂とグリースの相性は「樹脂ベンディング試験」で確認しています。同様に樹脂片に楕円の曲率を与え,クラックの発生で評価する「1/4楕円法」(図4)もあります。*6,*7 操作時のフィーリングは潤滑性試験で定量的に表すことは難しく「フィーリング性試験」で試験者の感覚に頼っています(表3)。

図4 クラック発生点の歪量測定方法

|

表3 フィーリング性試験結果

増ちょう剤:リチウム石けん 基油:合成炭化水素油 |

また,製品に組み込まれたグリースから基油が滲み拡散して近傍を汚染することがあります。基油の滲みは,JIS K 2220 5.7に規定される「離油度試験」とは相関性が認められず「すりガラス拡散性試験」で評価しています(写真1)。

写真1 基油の拡散

1. 樹脂ベンディング試験

ASTM D 790に規定される樹脂試験片に応力を与え,グリース塗布時の亀裂・ひび割れを確認します(図4,表4)。

図5 樹脂ベンディング試験概略図

|

表4 樹脂ペンディング試験結果

判定基準・・・:変化なし :曇りまたは微細なひび割れ :折れまたは大きなひび割れ |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2. フィーリング試験

樹脂試験片を80℃に加熱しグリースを塗布します。試験片を指で動かし,フィーリング性(スティックスリップの有無)を,複数の試験者で判定します(表3)。

3. すりガラス拡散性試験

すりガラス上に,直径10mm,高さ2mmのグリースを乗せ,規定温度,規定時間後のグリース基油の滲み出しを測定します(写真1)。

これまで通り,部品ごとにグリースを使い分けているユーザーに対し,樹脂の多様化に見合ったグリースを開発・提案して行くことは必要です。その一方,ユーザーニーズをより深く的確に把握し,高(広)性能化したグリースで適用可能な部品範囲を広げ,トータルコストダウンを提唱していく必要があると考えます。

また,ユーザーの生産拠点は随時海外へ移転され,グリースの現地調達の要求も出ています。グリースメーカーは,海外展開を視野に入れたグローバルサプライヤとしての対応が急務です。

<参考文献>

*1 西尾武純 「高分子 48巻 11月号」(1999)

*2 「プラスチックの使いこなし術」 (株)工業調査会(1999)

*3 第5回 トライボロジー研究会」 前刷り 平成6年

*4 関口勇 「トライボロジスト」第45巻 第1号(2000)

*5 氏家正城ほか:トライボロジー会議予稿集(東京1999-5)

*6 プラスチックの強度設計と選び方」 (株)工業調査会(1989)

*7 「実用プラスチック成形加工辞典」 (株)産業調査会(1997)