日本トライボロジー学会では日本機械学会と共同で機械状態監視診断技術者(トライボロジー)の資格認証制度を実施している。機械状態監視診断技術者(トライボロジー)における訓練内容の詳細と出題される試験問題のレベルについて紹介する。

はじめに

2008年10月に成立したISO18436-4を受けて,日本トライボロジー学会では日本機械学会と共同で機械状態監視診断技術者(トライボロジー)の資格認証の準備を進めていたが,2009年10月17日(土)に第1回認定試験(カテゴリ I のみ)を実施した。それ以降,2014年度までにカテゴリ I は11回(年2回),カテゴリIIを5回(年1回)実施してきた。これまでの合格者は累計でカテゴリ I が723名,カテゴリIIが157名となっている。

さらに,2013年度からは,トライボロジー資格認証における最高資格であるカテゴリIIIの認証を開始した。受験資格をもつカテゴリII合格者の数が100名を超えた辺りからカテゴリIII認証に関する要求が高まってきたこともあり,本資格認証制度を完成させるためにも実施は不可欠であった。2014年度と合わせて,5名の合格者を出している。

本稿では,機械状態監視診断技術者(トライボロジー)における訓練内容の詳細と出題される試験問題のレベルについて紹介する。

資格の種類と技術レベル

ISO18436-4機械状態監視診断技術者(トライボロジー)認証(現場の技術者)の規格では,資格はカテゴリ I ~IIIまでの3段階あり,カテゴリ I はいわゆる初級で,カテゴリIIIが最上級の資格である。それぞれに要求される技術レベルは以下のように定義されている。

【カテゴリ I 】

決められた手順やルートなどに従ってサンプリングを実施できるレベルの技術者。

【カテゴリII】

潤滑油試験,サンプリング,摩耗粉分析などの試験結果の分類,解釈および評価などの方法を確立し,実施ができる技術者である。また,潤滑油や機器類あるいはその構成要素のトラブルシューティングに対して適切に分析技術の採用ができ,さらに状態監視技術の重要性を理解し基本的な潤滑油および機械状態に関する適切な報告書および改善の推奨ができるレベルの技術者。

【カテゴリIII】

潤滑油管理や機械の状態監視診断について,適切な機器の選定や,方法・手順の選定・確立ができるばかりでなく,結果についての適切な分析・解釈そして評価ができるレベルの技術者である。特に機械状態監視についてはFMECA分析などが駆使でき,故障に対する影響力評価ができること。さらにパフォーマンス向上のための適切な推奨を提言できるなど,高度な技術レベルを有する技術者。

当然のことであるが,上位カテゴリ有資格者は下位カテゴリ有資格者に対して指導と監督を行える技術的な能力を有する。

訓練内容の詳細

各カテゴリ別に必要な訓練時間(表1)と訓練内容(表2)が規定されている。表2を見るとかなり盛り沢山な内容となっており,テキストはどのカテゴリにおいても200~300ページである。さらに座学だけでなく,適宜実習も組み入れられており,実務に関する訓練が含まれているのが特徴である。

表1 各カテゴリごとに必要な訓練時間

カテゴリ I | カテゴリII | カテゴリIII |

|

|---|---|---|---|

| 累積的な最小経験期間(月数) | 12 | 24 | 36 |

注:上記経験期間は,機械の状態監視に基づいた潤滑剤分析の1ヵ月,最短16時間以上の経験をベースとしている

表2 訓練内容

項目 | カテゴリ I | カテゴリII | カテゴリIII |

|---|---|---|---|

No.1 メンテナンスストラテジー | 2.5 | 1.0 | |

| 1.なぜ機械が故障するか | * | ||

| 2.会社収益に関わるお粗末なメンテナンスの衝撃 | * | ||

| 3.故障防止に於ける効果的な潤滑の役割 | * | ||

| 4.信頼性基準保全(RCM)の基礎 | * | ||

| 5.状態基準保全(CBM)の基礎 | * | ||

| a) 予防保全の考え方 | * | ||

| b) プロアクティブ保全の考え方 | * | ||

| c) 潤滑給油経路とスケジューリング | * | ||

| d) 効果的な潤滑のための潤滑剤の分析と技術 | * | ||

| e) 設備の名前付と同定 | * | ||

No.2 潤滑理論/基礎事項 | 4.0 | 1.0 | 6.5 |

| 1.トライボロジーの基礎 | * | ||

| 2.潤滑剤の機能 | * | * | |

| 3.潤滑体系 | * | * | * |

| a) 流体潤滑 | * | * | * |

| b) 弾性流体潤滑 | * | * | * |

| c) 境界潤滑 | * | * | * |

| 4.基油 | * | * | * |

| a) 機能 | * | * | |

| b) 物性 | * | * | |

| c) 特徴:長所・短所 | * | * | * |

| 5.添加剤の機能 | * | * | * |

| a) 酸化防止剤 | * |

||

| b) さび止め剤 | * |

||

| c) 腐食防止剤 | * |

||

| d) 抗乳化剤 | * |

||

| e) 粘度指数向上剤 | * | * | * |

| f) 清浄剤 | * | * | * |

| g) 分散剤 | * |

||

| h) 流動点降下剤 | * |

||

| i) 消泡剤 | * |

||

| j) 耐摩耗添加剤 | * |

||

| k) 極圧添加剤 | * |

||

| 6.潤滑剤の物理・化学的特性,性能特性と分類 | * | ||

| 7.グリース潤滑 | * | ||

| a) グリースの作られ方 | * | ||

| b) 増ちょう剤の種類 | * | ||

| c) 増ちょう剤の適合性 | * | ||

| d) 物理・化学的特性:性能と分類 | * | ||

| 8.固体潤滑 | * | ||

| a) 固体潤滑剤の種類 | |||

| b) 固体潤滑剤の潤滑メカニズム | |||

| c) PV特性 | |||

| d) 比摩耗量の式 | |||

| 9.気体潤滑 | * | ||

| 10.分類体系 | * | ||

| a) 粘度(ISO / SAE) | |||

| b) グリース粘性 (NLGI) | |||

| c) エンジン油(API / ILSAC) | |||

| d) API自動車用ギヤ油分類 | |||

| e) ATF分類 | |||

| f) 自動車用ブレーキフルード分類 | |||

| g) NLGI自動車用グリース分類 | |||

| h) AGMAギヤ分類 | |||

| i) AGMAカップリング分類 | |||

| j) タービン油分類(BSI,DIN,GE,ABB) | |||

| k) 油圧作動油(ISO,ASTM,OEM) | |||

| l) USDA FISI&NSF食品機械用潤滑剤分類 | |||

No.3 潤滑剤の選定 | 2.5 | ||

| 1.いつ選ぶか〔オイル,グリース〕 | * | ||

| 2.いつ選ぶか〔固体潤滑,ガス潤滑〕 | * | ||

| 3.粘度選定 | * | ||

| 4.基油の種類の選定 | * | ||

| 5.添加剤系の選定 | * | ||

| 6.グリース増ちょう剤の選定 | * | ||

| 7.機械に特有の潤滑剤の要求特性 | * | ||

| a) 油圧システム | * | ||

| b) すべり軸受 | * | ||

| c) 転がり軸受 | * | ||

| d) ジャーナル軸受 | * | ||

| e) レシプロエンジン | * | ||

| f) 伝達系と減速機 | * | ||

| g) ロープ | |||

| h) チェーン | |||

| i) 蒸気タービン | |||

| j) ガスタービン | |||

| k) 内燃機関 | |||

| l) 圧縮機 | |||

| 8.適用と環境対応 | * | ||

No.4 潤滑剤の適用 | 4.0 | ||

| 給油法の概論 | |||

| 1.必要な潤滑剤の量を求める基本的な計算 | * | ||

| 2.補給や交換の周期を求める基本的な計算 | * | ||

| 3.手差し給油脂の効果的な活用 | * | ||

| 4.自動給油脂システム | * | ||

| a) 自動給油装置 | * | ||

| b) 自動給油機をいつ導入するかの判断 | * | ||

| c) 自動給油装置の保守 | * | ||

No.5 油脂の保管と管理 | 2.5 | ||

| 1.潤滑剤の受入れ手順(手続き) | * | ||

| 2.適切な保管と在庫管理 | * | ||

| 3.潤滑剤保管容器 | * | ||

| 4.グリースガンやその他の給油脂機器の適切な保管 | * | ||

| 5.自動給脂装置の保守 | * | ||

| 6.健全性(性状)と安全性の確保 | * | ||

No.6 油中コンタミナント計測と管理 | 2.5 | 6.0 | |

| 1.油中コンタミナントと管理の概要 | * | ||

| 2.粒子状の異物混入 | * | ||

| a) 機械の及ぼす影響 | * | ||

| b) 潤滑剤に及ぼす影響 | * | ||

| c) コンタミ粒子の計測方法と単位 | * | ||

| d) コンタミ粒子の管理技術 | * | ||

| 3.水分(湿分)混入 | * | ||

| a) 機械の及ぼす影響 | * | ||

| b) 潤滑剤に及ぼす影響 | * | ||

| c) 共存の状態 | * | ||

| d) 水分コンタミネーションの測定法と単位 | * | ||

| e) 抗乳化性の計測 | * | ||

| f) 水分コンタミネーションの管理技術 | * | ||

| 4.グリコール冷却液の混入 | * | ||

| a) 機械に及ぼす影響 | * | ||

| b) 潤滑剤に及ぼす影響 | * | ||

| c) グリコール混入の計測方法と単位 | * | ||

| d) グリコールのコンタミネーション管理技術 | * | ||

| 5.すす(煤煙)の混入 | * | ||

| a) 機械の及ぼす影響 | * | ||

| b) 潤滑剤に及ぼす影響 | * | ||

| c) すす混入の計測方法と単位 | * | ||

| d) すすのコンタミネーション管理技術 | * | ||

| 6.燃料の混入(オイルへの燃料溶出) | * | ||

| a) 機械の及ぼす影響 | * | ||

| b) 潤滑剤に及ぼす影響 | * | ||

| c) 燃料混入の計測方法と単位 | * | ||

| d) 燃料のコンタミネーション管理技術 | * | ||

| 7.空気の混入(油中空気混入) | * | ||

| a) 機械の及ぼす影響 | * | ||

| b) 潤滑剤に及ぼす影響 | * | ||

| c) 共存状態 | * | ||

| d) 空気混入の計測方法と単位 | * | ||

| e) 空気のコンタミネーション管理技術 | * | ||

| 8.浄油と分離の技術 | * | ||

| 9.浄油装置の設計とフィルターの選択 | * | ||

| 10.フィルターの級別 | * | ||

No.7 オイルサンプリング | 3.0 | 5.0 | |

| 1.潤滑剤サンプリングの目的 | * | * | |

| 2.設備特有のサンプリング | * | ||

| a) 循環給油系を持つ減速機 | * | ||

| 3.サンプリング方法 | * | * | |

| a) 非加圧システム | * | ||

| b) 加圧システム(低圧) | * | ||

| c) 加圧システム(高圧) | * | ||

| 4.外乱の防止管理 | * | * | |

| a) 容器の清浄度と管理 | * | * | |

| b) フラッシング | * | * | |

| c) サンプリングに適した機械の状態 | * | * | |

| 5.サンプリングプロセスの管理 | * | * | |

| a) サンプリング頻度 | * | ||

| b) サンプリング手順(含むサンプリング箇所) | * | ||

| c) サンプルの処理 | * | ||

No.8 潤滑剤の健全性(性状)監視 | 3.0 | 7.0 | 8.0 |

| 1.潤滑剤の損耗メカニズム | * | * | * |

| a) 酸化劣化〔過程,原因と影響〕 | * | * | * |

| b) 酸化劣化〔危機に瀕した潤滑剤と適用防止のための方策,酸化の検出とトラブルシュートのための分析試験の強み,制約,適用性(酸価,粘度,FTIR,RPVOT,五感点検)〕 | * |

||

| c) 熱劣化〔過程,原因と影響〕 | * | * | * |

| d) 熱劣化〔熱劣化の検出とトラブルシュートのための分析試験の強み,制約,適用性(酸価,粘度,FTIR,熱安定性試験,カーボン不溶解分も超遠心分離検出法,五感点検〕 | * |

||

| e) 添加剤の消耗〔劣化―メカニズム,危機に瀕した添加剤〕 | * | * | * |

| f) 添加剤の消耗〔劣化―一般的なメカニズムに対するリスクアセスメント(中和,せん断破壊,加水分解,酸化,熱劣化,水洗耐水,磨き粉洗浄,表面吸着,摩擦接触,濃縮沈殿,浄油,吸着,蒸発,遠心分離),添加剤の消耗―劣化の計測法の強み,制約,適用性(原子発光分光分析,FTIR,AN,BN,VI,RPVOT,Blotter Spot Test)〕 | * |

||

| g) 油種誤認,混合油による試験(基準となる物理・化学的特性試験,添加剤の不一致) | * | * | * |

| h) 流体特性の試験法と計測単位-粘度(動粘度&絶対粘度,VI),AN/BN,元素分析,FTIR,RPVOT,原子発光分光分析,other Tests | * | * | * |

No.9 摩耗粉分析と状態監視断 | 1.0 | 4.0 | 11.5 |

| 1.共通的な機械の摩耗メカニズム | * | * | * |

| a) アブレシブ摩耗(2元&3元) | * | * |

|

| b) 表面疲労(2元&3元) | * | * |

|

| c) 凝着摩耗 | * | * |

|

| d) 腐食摩耗 | * | * |

|

| e) フレッティング摩耗 | * |

||

| f) エロージョン摩耗 | * |

||

| g) 電食 | * |

||

| h) キャビテーション摩耗(Gas&Steem) | * | * |

|

| 2.一般的機械に依存ずる摩耗モード | * |

||

| a) 減速機 | * |

||

| b) すべり軸受 | * |

||

| c) 転がり軸受 | * |

||

| d) 油圧 | * |

||

| 3.摩耗粉の種類,発生源,推定原因 | * | * |

|

| a) 切削摩耗粒子 | * |

||

| b) 球状粒子 | * |

||

| c) 平板状粒子 | * |

||

| d) 薄片状粒子 | * |

||

| e) 赤色酸化物粒子 | * |

||

| f) 黒色酸化物粒子 | * |

||

| g) 腐食生成物粒子 | * |

||

| h) 非鉄金属粒子 | * |

||

| i) フリクションポリマー | * |

||

| 4.摩耗粉分析の技術 | * | * | * |

| a) フェログラムの準備 | * | ||

| b) フィルタグラムの準備 | * | ||

| c) 光源の影響 | * | * |

|

| d) 磁気の影響 | * | * |

|

| e) 熱処理 | * | * |

|

| f) 化学処理 | * | * |

|

| g) 形態 | * | * |

|

| h) 表面の詳細 | * | * |

|

| 5.原子発光分光分析 | * | * |

|

| a) 成分構成からの基本的な摩耗粉の材質の決定 | * |

||

| b) 時系列トレンドの評価 | * |

||

| c) 定期的トレンドの評価 | * |

||

| d) 汎用発光分光分析装置の粒子サイズの制限 | * |

||

| e) ICP発光分光分析 | * | ||

| f) アーク放電発光分光分析 | * | ||

| g) 摩耗粉濃度測定 | * | ||

| h) 高度技術〔Acid/Micro Wavedigestion, Rotrode Filter specctroscopy〕 | * |

||

| i) 蛍光X線(XRF)とその他の高度元素分析法 | * |

||

No.10 潤滑剤分析計画策定と管理 | 6.0 |

||

| 1.機械に依存する試験方案の(test slate)選定 | * |

||

| 2.分析頻度の最適化 | * |

||

| 3.判定基準(警報と限界値)の設定 | * |

||

| a) コンタミネーションの最終目標基準値の設定 | * |

||

| b) 統計的に導かれた限界レベル〔データの編集,平均値と標準偏差の計算,平均と標準偏差を用いた上限,下限値の設定,運転やメンテナンスの変化が統計的に導かれた推定値にどう影響するか〕 | * |

||

| c) 変化率の限界値〔変化率の計算;傾きをベースとした警報,統計的に導かれた変化率の限界値〕 | * |

||

| d) 潤滑流体物性の劣化限界値の設定〔物理・化学的特性,添加剤特性〕 | * |

||

| 4.潤滑剤分析情報の管理 | * |

||

| 5.潤滑剤分析手順の作成と管理 | |||

| 6.設備信頼性に関わる技能者,商取引関係者,管理者に対する潤滑剤分析の訓練と認証に関する範囲設定 | * |

||

| 7.潤滑剤分析とコンタミネーション管理活動に対するコスト/メリット解析の実施 | * |

||

| a) 活動のコスト計算 | * |

||

| b) 活動効果の見積もり | * |

||

| c) 投資対効果の尺度の計算 | * |

||

| d) 効果的事業提案の創案 | * |

||

| 8.品質保証 | * |

||

| a) オンサイト潤滑剤分析の品質保証 | * |

||

| b) オフサイト(ラボ)の潤滑剤分析業者の品質保証 | * |

また,いくつかの章や節においては,同じ項目を複数のカテゴリにわたって学習する場合もある。この場合は,資格認証委員会において,前章で述べた各カテゴリに要求される知識レベルをあらかじめ定めて,それに見合った内容のテキストを作成し,訓練を行っている。表2の第2章3節“潤滑体系”を例にすると,各カテゴリにおいては表3のような到達目標を定めている。上位のカテゴリほど専門的な知識が要求されている。

表3 各カテゴリごとの到達目標

カテゴリ I | カテゴリII | カテゴリIII |

||

|---|---|---|---|---|

| 3a | 流体潤滑 | 流体潤滑の一般概念(2面分離状態モデルの理解) | 流体膜生成機構(くさび作用と絞り作用,静圧と動圧) | 流体膜形成の理論(レイノルズ方程式等) |

| 3b | 弾性流体潤滑 | 弾性流体潤滑の一般概念(なぜ油膜ができるのかを理解) | 弾性流体油膜形成のダウソン・ヒギンソン理論式理解(速度,粘性,荷重の影響度が異なる) | 油量不足,表面粗さの影響(部分・マイクロEHL),グリースEHL |

| 3c | 境界潤滑 | 境界潤滑の一般概念(接触状態モデルの理解) | 境界潤滑の一般概念(講義時間の関係でカテゴリ I と同じ程度) | 接触状態モデルによる摩擦力分担割合の計算 |

訓練の最後には,訓練修了試験が課せられている。この試験に合格しないと資格認証試験を受けることができないシステムになっている。自動車運転免許証の取得システムと同じであり,訓練に対しては真摯に取り組む必要がある。

カテゴリにおける試験のレベル

試験問題は,資格認証委員会の試験問題データベースの中から,試験システム小委員会が厳選して出題している。試験問題は,テキストの記述から必ず正解が導き出せるようになっており,過去の合格率が示すように,全体的な難易度はそれほど高いものではない。

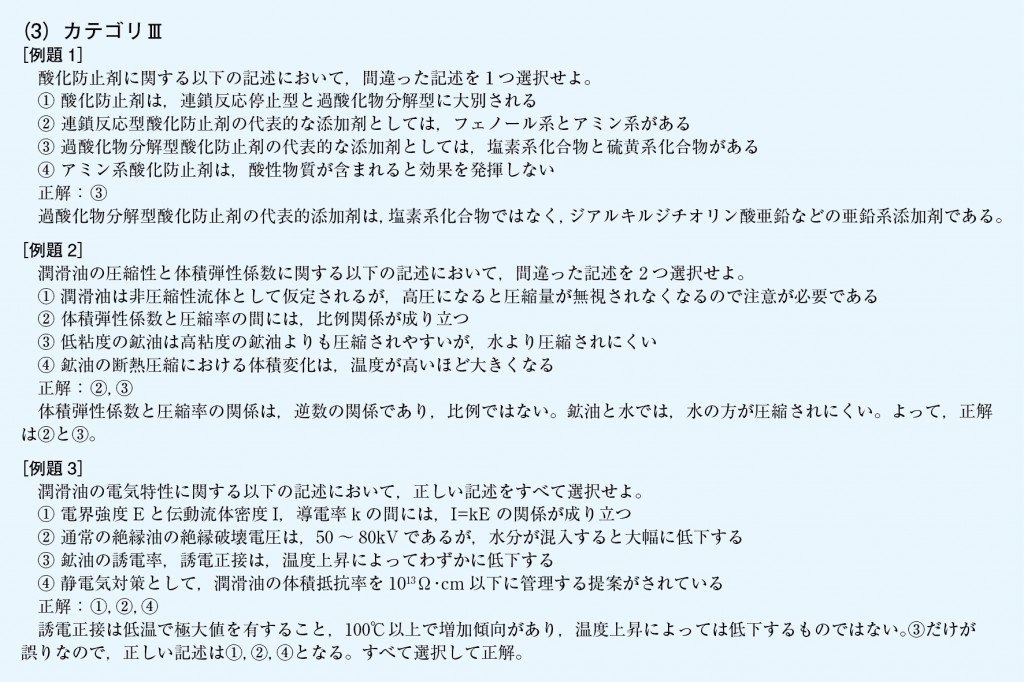

カテゴリ I ,IIは4つの選択肢から正解を1つ選択する問題であり,70%以上正解すれば合格である。カテゴリIIIにおいては,潤滑管理に関する最高資格であり,正確に内容を把握している必要があることから,筆記試験においては4つの選択肢から正解を選ぶ形式ではあるが,正解が複数ある問題も含まれている。さらに,筆記試験合格者(正解70%以上で合格)に対しては,以下の内容で面接試験が課せられている。

1.「これまで経験してきた機械のトライボロジー的異常に関する診断事例とその対処について」に関するプレゼンテーションと質疑応答

2.潤滑管理,トライボロジーに関する口頭試問

面接試験においても複数の試験委員の平均で70点以上取れば合格となる。

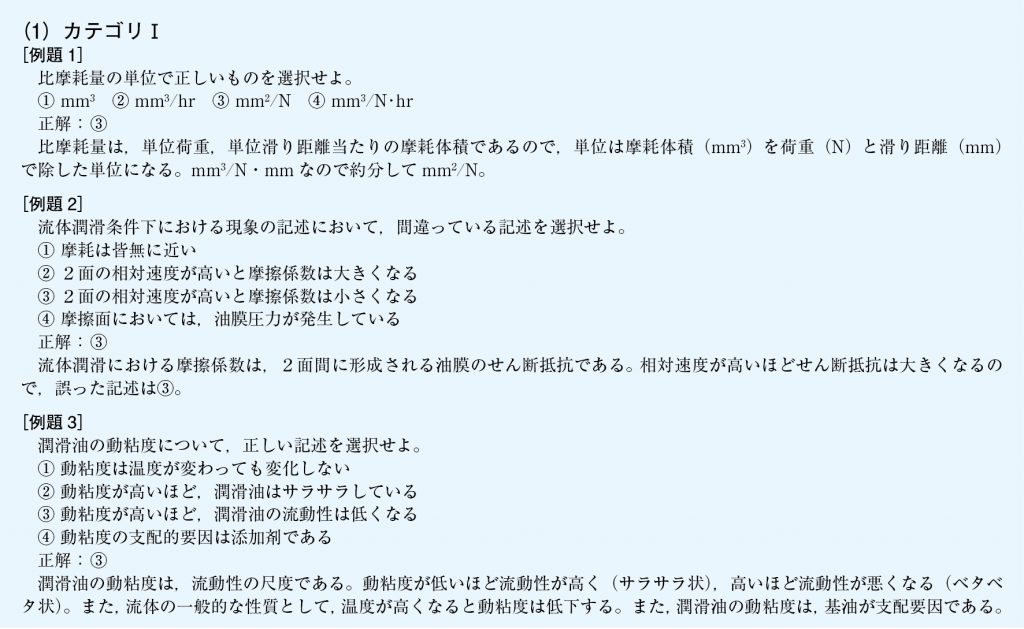

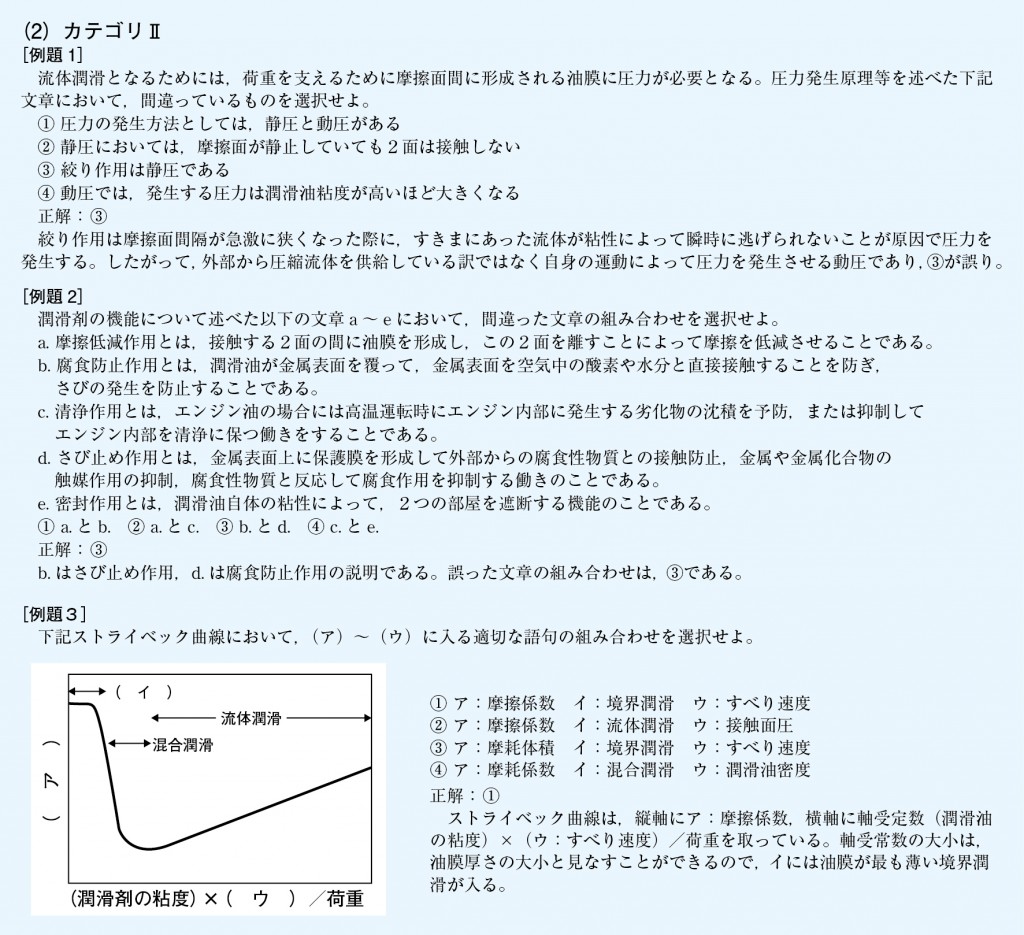

本稿では,すべての訓練内容における試験問題のレベルを記述することはできないので,すべてのカテゴリで訓練を課せられている第2章 潤滑理論/基礎事項について,それぞれのレベルに応じた例題をいくつか解説する。トライボロジーの場合は,振動とは異なり計算問題は非常に少なく,記述における定性的な正誤指摘や穴埋め式の問題が多くなる。カテゴリIIでは,カテゴリ I と比較して,説明が長く,解釈を惑わせるような記述が多くなる。さらにカテゴリIIIでは正解を複数選択させる問題もある(正解をすべて選択しないと正解にはならない)。また,より深い理解を問うために,例題2のように単純な選択ではなく,複数を組み合わせて正解を選択させるような問題も出題される。各訓練機関で行う訓練修了試験においても,これらの例題と同じレベルの問題が出題されている。

おわりに

本稿では,機械状態監視診断技術者(トライボロジー)におけるトレーニングの詳細と試験問題のレベルについて紹介した。これから資格認証試験を受けようとされる方々の参考になれば幸いである。

トライボロジー資格認証試験受験者は,発電所のメンテナンス関係者が多いが,東日本大震災以降,原子力発電所の稼働停止にともなって,受験者数が減少している。メンテナンス技術者としてのレベルを公的に測ることができる試験であり,多くのメンテナンス技術者に受験していただきたい。

解説 機械状態監視

- 「状態監視振動診断技術者コミュニティ第14回ミーティング」開催される

- 「状態監視振動診断技術者コミュニティ 第12回ミーティング」開催される

- 「状態監視振動診断技術者コミュニティ 第9回ミーティング」開催される

- 状態監視振動診断技術者コミュニティ第6回ミーティング開催

- ISO18436に準拠した機械状態監視診断技術者の現状と必要性

日本機械学会 松田 博行 - 状態監視振動診断技術者コミュニティ

- 機械状態監視診断技術者(トライボロジー)における訓練の詳細と試験レベル

トライボロジー資格認証小委員会 野口 昭治 - トライボロジーと資格制度

玉川大学 似内 昭夫 - 機械状態監視診断技術者(振動)資格認定の状況

関西大学 岩壺 卓三