MSE(マイクロ・スラリージェット・エロージョン)試験,および硬質薄膜と樹脂薄膜の可視化された試験データ事例を使ってその評価の事例を紹介する.

はじめに

表面改質技術は社会のニーズと相まって加速度的に進化している.それら表面改質の目的は基材部のみでは到達できない機能や強度を実現するためにあり,求められる要求度合いは限界的仕様が当たり前になっている.機能であれば摩擦特性,温度特性,防蝕特性,光学特性など,強度であれば摩耗特性,荷重特性,耐久性などが挙げられる.このような項目の極限的な性能を求める理由は,省エネや小型化,低コスト化が目的で最終的には地球環境にやさしいモノつくりに向けての大きな流れと一致する.

材料の表面改質技術は材料特性と目的に合わせて化学的手法・物理的手法・機械的手法と多岐にわたる技術が開発されている.改質された材料の断面に焦点を当てると熱処理のように表面から徐々に変化する傾斜的分布のもの,メッキや塗装のように層がはっきり分かれているもの,化学的蒸着(CVD)や物理的蒸着(PVD)で作成されるマルチレイヤー的なものがある.近年は層の中にフィラー等を混入した複合的なものもある.これらの表面改質の評価に求められるものは多層単層を問わず界面まで含んだ各層の単体の性能と複合した全体としての性能の2つが必要とされている.

各層の単体性能を可視化するに当たり分析分野ではナノレベルで構造や組成を可視化する技術が実用化されている.しかし材料特性を正確に記述するためにはもう一方の機械的特性が同じ分解能で評価できることが必要とされている.改質層全体としての機能や強さを評価するには分析分野ではできず実機に近い評価法が主流であるが,機械的特性分野では高速スクリーニングが可能になる試験法または分析法が求められている.

このようなミクロとマクロの2つのニーズに応える機械的特性試験としてMSE試験法*1,*2,*3 が開発された.本試験法の特徴は,第一に高分解能で表面から内部まで連続した強さを可視化できること,第二に弱い力と強い力の2条件試験から「硬くて脆い」や「柔らかくて粘い」など材料の2面性強さを可視化できることにある.以下に,硬質薄膜と樹脂薄膜の可視化された試験データ事例を使ってその評価の事例を紹介する.

1.MSE試験とは

1.1 MSE 試験の構成

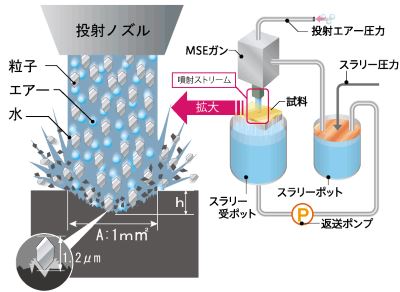

MSE(マイクロ・スラリージェット・エロージョン)試験は「強さ」を高分解能で測る試験法でナノレベルの損傷による破壊試験に分類される.図1は精密に制御された微小破壊を発生する仕組みの模式図で,水に微粒子を混合したスラリーをノズル部から圧縮空気で高速加速させ,試験試料表面に微粒子損傷の累積として衝突摩耗痕を発生させる.噴射部は霧状のため衝突圧力は極めて小さく,また水による冷却力が大きく荷重変形や変質を起こさない仕組みになっている.このように1個の粒子の微細な損傷が膨大な量の粒子量(投射粒子1g当たり10~100億個)により計測できるくらいの摩耗痕を生成,すなわち統計学的に安定した摩耗が可能になる.

図1 MSE原理の模式図

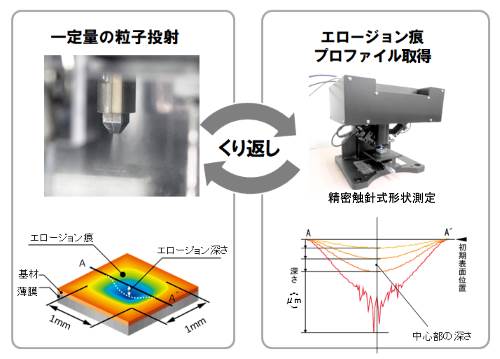

図2は摩耗量を特定する方法の図解で,一定量の投射により摩耗痕が形成される,摩耗痕中心部をナノレベルの計測が可能な形状計測機にて摩耗形状プロファイルを取得する,同じ投射位置にこのプロセスを繰り返すと深さ方向に重なりあった複数の摩耗プロファイルが取得できる,これが1次データとなりプロファイルの重ね合わせデータと呼ぶ.この摩耗痕それぞれの中心位置を摩耗深さとすると図3b)に示す投射粒子量と深さの関係が得られ,示された曲線をエロージョン進行グラフと呼ぶ.曲線が示す傾きは摩耗のしにくさ(しやすさ),すなわちエロージョン速度となり材料の強さを示す尺度とし,単位はμm/gと決めた.このことから横軸にエロージョン速度(エロージョン進行グラフを微分),縦軸に深さの関係を可視化することができ,深さ方向の強さ分布のグラフ図3c)が得られる.

図2 連続した摩耗プロファイルの取得

図3 データ処理の進行

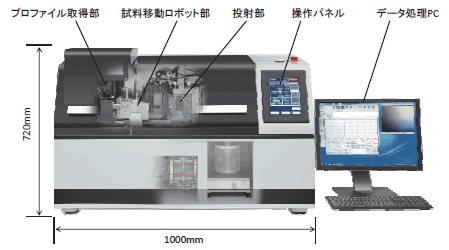

このような一連の動作は図4に示す卓上型装置に組み込まれた投射機能部と計測部と試料精密位置決め部の構成で自動に行われ,取得されたデータは専用ソフトにてプロファイルの重ね合わせとエロージョン進行グラフとエロージョン率分布グラフとして出力される.投射粒子はスラリーとして繰り返し使用されるが,微粒子はサイズ効果が発揮され損耗量はごくわずかで長時間使用に耐え,試験精度への影響は少ない.

図4 卓上型 MSE試験装置

1.2 MSE試験のリファレンス

図5は代表的な均質無機材料である単結晶Siウエハ,サファイア,SK-85硬さ試験片の試験結果である.いずれの材料もエロージョン率(強さ)は表面から内部まで均一な分布で,その大きき差はそれぞれ6.36μm/g,1.23μm/g,5.11μm/gとなっている.これらの材料は均質であることから試験の校正片としても利用される.図6は均質に作成された樹脂の試験結果でエロージョン率は,無機材料と同様に,表面から内部までほぼ均一な分布で,材質に由来する強さが比較可能でかつ数値化されている.いくつかの材料は表面部が弱くまた内部の弱い部分の存在が見られる.これは何らかの理由による表面劣化や内部の欠陥と判定できる.

図5 均質無機材料のエロージョン率分布

試験条件:多角アルミナ粒子1.2μm

図6 樹脂のエロージョン率

このように均一材料においては表面から内部まで均一なエロージョン率が測定できること,また材料が決まれば材料固有のエロージョン率の測定ができることがわかる.代表的な均一性のある材料のエロージョン率比較表を図7に示す.横軸はヤング率順に並べてあり,無機はSiウエハをピークにヤング率が高くなるほどにエロージョン率は小さくなり,有機はPMMAをピークにヤング率が小さくなるほどにエロージョン率が小さくなり無機材と逆の様相を示している.このことからMSE試験のエロージョン率が示す強さは,静的な硬さ試験や引張試験とは異なり,高速粒子衝突による加えたエネルギーに対する耐損傷性であり,結合強度などの指標と示唆される.

図7 各種材料のエロージョン率ランキング

1.3 材料の2面性を可視化する方法

図8 Si WaferとSapphireの2粒子試験

この結果を受け,様々な材料を対象に多角粒子と球粒子の試験を行った結果を図9に示す.横軸は多角粒子エロージョン率の逆数(数値が大きいほど強い),縦軸は球形粒子エロージョン率とし,このグラフをMSEマップと呼ぶ.横軸は材料単位での分布幅が狭くまたとびとびの値を取り,このことはヤング率や硬さを示唆している.縦軸は材料由縁の数値を取らず分布幅は広い.一例としてアルミナでは最大はサファイアウエハとなり最小は焼結アルミナになっている.このことは内部欠陥などによる靭性や疲労強度を示唆している.このように外力による応力などの大きさで異なる耐久性を示すことは材料固有の機械的特性であり,材料設計において重要な情報となる.

図9 金属からセラミック材料までのMSEマップ

2.硬質薄膜における評価内容

2.1 深さ分布から見える評価内容

超硬基材上にコーティングされた各種硬質薄膜のMSE試験において多角アルミナ1.2μm粒子と球形アルミナ3μm粒子を使った試験を図10に示す.

図10 超硬基材上の硬質薄膜

(1)超硬基材は2つの試験とも各々同じエロージョン率になっていて試験の信頼性は確認できる.

(2)各膜の強さランキング(エロージョン率の小さい方が強い)は多角試験においてDLC>TiCN>TiN>TiAlNとなり,球形試験ではTiCN>TiAlN>TiN>DLCの順になり多角試験と異なっている(考察は次項で).

(3)膜厚は多角試験が断面分析試験と一致を確認している,それに対して球形試験は4種の膜とも薄くなり,特にDLCはほぼないと言える.硬質薄膜は大きな衝撃応力下では基材の影響を受けて有効に機能する強さの膜厚は薄くなってしまうことが示されている(考察は次項で).球形試験のように薄くなってしまう現象の膜厚を有効膜厚と呼んでいる.多角試験での高分解能なエロージョンでは膜内や基材と膜などのエロージョン率違いから膜厚がわかる.

(4)強さ(エロージョン率の逆数)の深さ方向分布を見るに,多角試験での評価が主になりTiAlNとTiNは表面から内部に向かって緩やかに弱くなっているがほぼ界面まで均質と言え,TiCNは表面部が強くそれに続く下層が弱い2層構造で,DLCは膜厚が薄く強いが界面部に大きく弱い層が確認される.球形試験は参考としてTiAlNとTiNはほぼ多角試験と同じように均一になり,TiCNは最表面部に極度に強く薄い層が確認され,DLCは有効膜厚がほぼ0で評価ができない.

(5)界面に関して多角試験での評価が主とし,TiAlNとTiNは基材近傍の界面部に強度の低くなるところがなく,TiCNは界面部に強度の低下する部分は見られないが2層構造の基材部が弱い,DLCは基材との界面に特徴的な弱い層が見られる.

2.2 MSEマップを使った評価内容

図11 硬質薄膜/基材のMSEマップ

これら多様な材質のMSEマップから各膜や基材の機械的特性の比較位置づけが可能になり,現物材料特性の評価や開発方向の指針に使える.コストや製造の難易度などを考慮の上で実際に使われるリーズナブルな硬質薄膜選定の基礎資料として利用可能になる.

3.樹脂薄膜における評価内容

3.1 深さ分布から見える評価内容

PCまたはPMMA基材上にコーティングされたハードコートのMSE 試験において多角アルミナ1.2μm粒子と球形ウレタン6μm粒子を使った試験を図12に示す.

図12 樹脂基材上のハードコート

注)PMMAは多角と球で膜厚が異なる

(1)PC基材は2つの試験とも各々同じエロージョン率で信頼できる.PMMA基材は2つの試験ともPC基材やハードコートよりも弱い.

(2)ハードコートの強さは2つの試験とも基材の種類に関係なく同じ強さで基材界面まで均一な強さが分布している.

(3)膜厚はエロージョン率の変化点で示され界面を挟んで強い方の材料の均一になるまでとする.異なる膜厚であっても2つの試験で同じ膜厚が示されている.PMMA上のハードコートは多角試験と球形試験の膜厚違いのデータで参考にならない.

(4)ハードコートの強さを基準にすると,PC基材は多角試験において大きく強く摩擦摩耗レベルは強い.球形試験ではわずかに強いことが示され衝撃には弱い材料と言える.PMMA基材は多角試験においてわずかに弱く,球形試験では大きく弱く示され摩擦摩耗や衝撃摩耗に弱くハードコートの価値が認められる.

(5)界面部はハードコート強さから徐々に基材強さになっていく様子が見られ,傾斜機能を果たしている.ハードコートと基材間の界面部に特別に弱い部分がなくスムースに傾斜的に変化していることから問題ないと言える.

3.2 MSEマップを使った評価内容

図13 樹脂薄膜/基材のMSEマップ

PMMA基材は高弾性率(硬い)で繰り返し疲労耐性が低い.PC基材は低弾性率(柔らかい)で繰り返し疲労耐性は高い.ハードコートは2種類の基材の中間になり高弾性率(硬い)で繰り返し疲労耐性は中くらいにポジショニングされている.ハードコートは耐傷つきにくさを狙った機能膜として開発され高弾性でかつそれなりの繰り返し疲労耐性が必要であることが示されている.ハードコートの材質は1種類のみであるが,より高機能化には役立つ評価を示唆している.また基材のポジショニングがわかることで,弱いところをカバーし強いところは生かしたその基材にあったハードコートの強さ設計にも役立つ.

おわりに

モノつくりの技術動向は小型化と高機能化が進み,そこに貢献できる表面改質は対象材料や工法が多岐にわたり,その目的も多岐にわたる.それらの開発や出来栄えを正確に把握する計測ニーズの1つに精密な機械的特性の可視化がある.MSE試験は新しい原理技術を持ち込み精密でかつ表面から内部に連続した強さ特性分布が測れることで他の試験法にない分析レベルの可視化を実現した.さらに,同じ装置内で試験条件を変えると材料に内包している「硬いが脆い」や「柔らかいが粘い」のような2面性を新たに可視化できるようになった.比較的小さい発生応力での耐久力と,衝撃などが加わる大きい応力下の耐久力など求められる要求される使用環境に合わせた評価や確認が可能になる.また現在,寿命関係がクローズアップされていて劣化を特定する技術も求められている.本技術の特徴を生かし劣化前後の特性変化の分布なども数値化できることから,環境劣化品に加えて加速劣化にも利用できるように取り組んでいる.このような評価技術の提供を通じてモノつくりの高品質化や高度化に貢献願うものである.

<参考文献>

*1 Y.Iwai, T.Honda, H.Yamada, T.Matsubara, M.Larsson, S.Hogmark:Wear, Vol.251, 861-867(2001)

*2 Y.Iwai, T.Miyajima, T.Honda, T.Matsubara, K.Kanda, S.Hogmark:Wear, Vol.261, 112-118(2006)

*3 松原 亨,平井 雄一,春日井 直生,岩井 善郎:日本機械学会論文集(C編) 第74巻,第739号,710-716(2008)

お問合せ(要望事項と送付先を入力してください。)